Vidéo de la machine

Vidéo de la machine

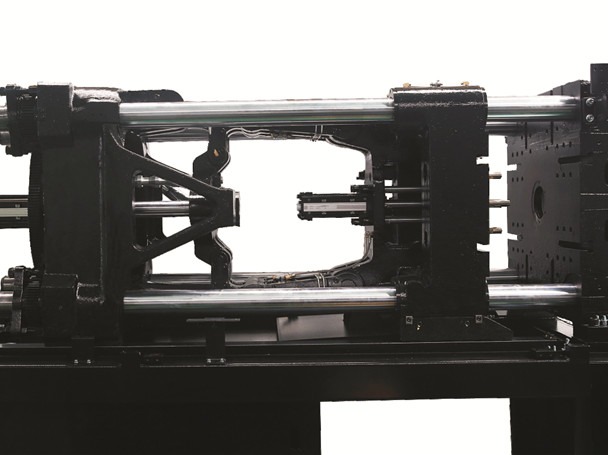

Unité de fermeture

Plateau à fente en T à haute rigidité

Augmente la rigidité globale de l'unité de fermeture de 30 %, facilite l'installation et le retrait du moule, réduit l'usure du filetage due à l'utilisation à long terme du trou de vis et prolonge la durée de vie du plateau.

Contrôle en boucle fermée de la position d'ouverture du moule

La précision de la position d'ouverture du moule est inférieure à 2 mm et la répétabilité est inférieure à 0,3 mm.

Modèle de support de plateau anti-basculement

Augmente la fluidité du mouvement, réduit la friction, améliore l'efficacité du mouvement, réduit la consommation d'énergie et empêche le plateau de s'incliner afin de protéger le moule.

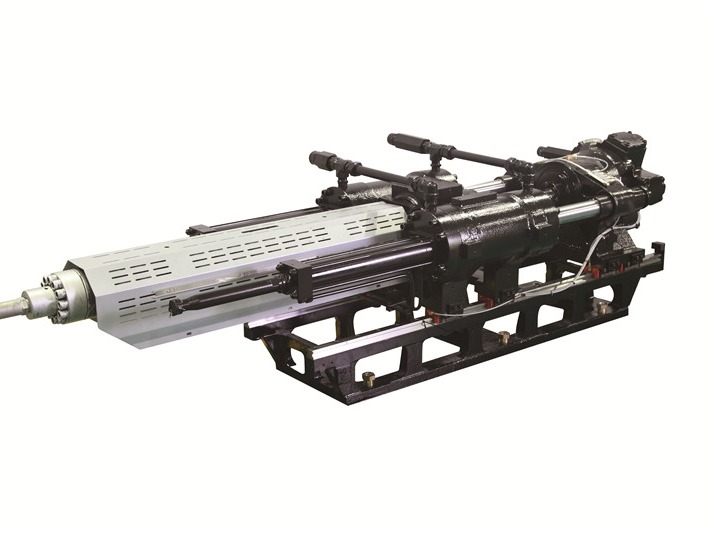

Unité d'injection

Structure de rail de guidage linéaire intégrée

La base de support monobloc s'intègre aux rails de guidage linéaires, ce qui minimise le frottement au mouvement, augmente la précision d'injection et améliore l'efficacité de plastification.

Modèle horizontal à double approche

Élimine efficacement le couple de rotation pour assurer une injection fiable et stable.

Nouvelle unité universelle de vis et de fourreau

Optimise davantage l'efficacité du mélange et de la plastification des couleurs, facilite le changement de couleur et le nettoyage, faible cisaillement sans élévation de température et une applicabilité plus large.

Technologie de servocommande écoénergétique de troisième génération de YIZUMI

Pour obtenir des performances supérieures en termes de stabilité, de fiabilité, de durabilité, de conservation de l'énergie, d'efficacité et de faible bruit, le système de servocommande utilise 30% à 80% moins d'énergie que les machines hydrauliques conventionnelles. La précision du contrôle de la température de l'huile hydraulique en boucle fermée, qui est la nouvelle fonctionnalité, est de ± 0,5℃ avec une stabilité accrue.

Système de contrôle Mirle MK500

- L'unité de commande est équipée d'un processeur Cortex-A55 offrant un temps d'analyse de 0,25 ms, une réponse rapide et un contrôle précis.

- 1000 unités de mémoire de données de moule, port USB pour l'extension du stockage.

- 7 + 1 sections de contrôle de température PID prennent en charge la commutation entre les thermocouples de type - J et de type K. Le réglage automatique PID améliore la précision du contrôle de la température.

- L'intégration de logiciels courants (tels que IMC, robot, vanne à pointeau) répond aux différentes exigences du processus de moulage par injection.

- 1000 unités de mémoire de données de moule, port USB pour l'extension du stockage.

- 7 + 1 sections de contrôle de température PID prennent en charge la commutation entre les thermocouples de type - J et de type K. Le réglage automatique PID améliore la précision du contrôle de la température.

- L'intégration de logiciels courants (tels que IMC, robot, vanne à pointeau) répond aux différentes exigences du processus de moulage par injection.

Vidéo du produit

Applications pour l'industrie

Recommandation relevante

Produits connexes

Technologies Relevante

Processus associés

Processus de service

01

Analyse et conception de processus/moules

- Sélection des matières premières

- Conception de produits

- Analyse de flux de moule

- Suggestion de conception de moule

02

Suggestions de sélection d'équipements

- Performance des produits

- Qualité des produits

- Facilité d'utilisation

- Exigences de sécurité

03

Conseils pour la planification de l'usine entière

- Planification de la ligne de production

- Dispositions pour les personnes, les machines et les matériaux en fonction du flux de processus

- Automatisation périphérique

- Connexion intelligente

04

Solutions de livraison

- Installation et dépannage professionnels

- Formation opérationnelle sur site

- Formation au processus de moulage

05

Solutions après-vente

- Service YFO

- Maintenance préventive

- Mise à niveau des appareils

Téléchargements de matériaux

Contactez - nous

Veuillez laisser votre message, et nous vous contacterons dès que possible !

Par la présente, je donne mon consentement pour que mes données personnelles soient collectées et traitées par YIZUMI en relation avec ma demande.

Contactez - nous

Veuillez laisser votre message, et nous vous contacterons dès que possible !

Par la présente, je donne mon consentement pour que mes données personnelles soient collectées et traitées par YIZUMI en relation avec ma demande.