Vidéo de la machine

Vidéo de la machine

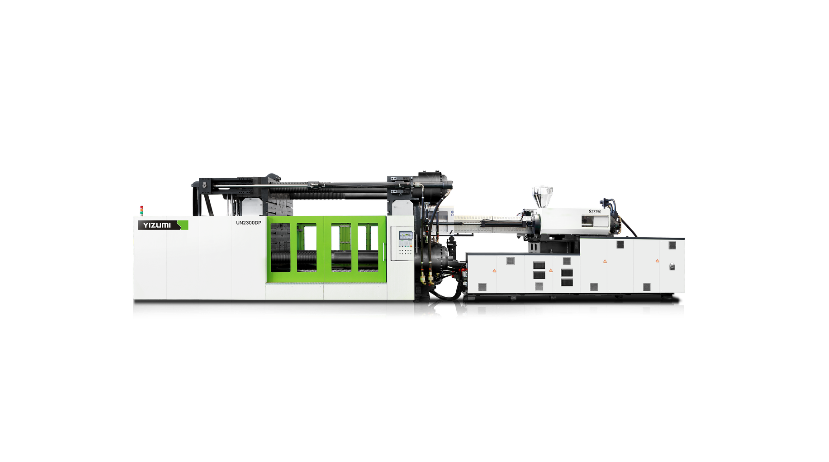

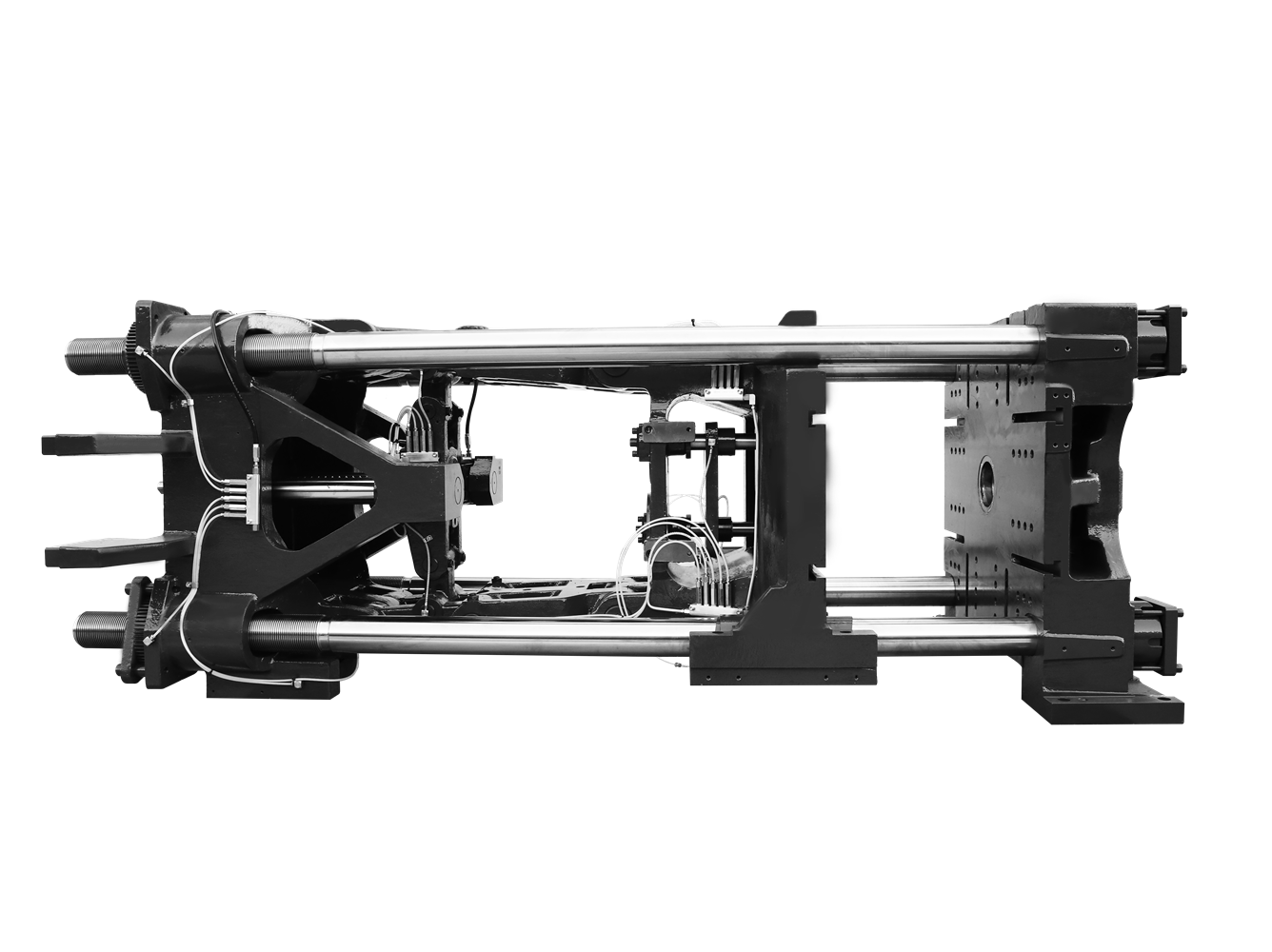

Unité de fermeture

Modèle d'éjection parallèle à double vérin

- Application de force uniforme pour le démoulage.

- Précision de la position d'éjection jusqu'à 0,2 mm, propice à la précision et à la répétabilité du produit.

- Peut réaliser des fonctions telles que divers modes d'éjection synchronisée et de rétraction de l'éjecteur, la découpe de la coulée à l'intérieur du moule, etc.

- Précision de la position d'éjection jusqu'à 0,2 mm, propice à la précision et à la répétabilité du produit.

- Peut réaliser des fonctions telles que divers modes d'éjection synchronisée et de rétraction de l'éjecteur, la découpe de la coulée à l'intérieur du moule, etc.

Haute stabilité de la technologie TBF

- L'unité de fermeture est conçue selon la technologie sans colonnes TBF (Tie Bar Free) pour faciliter l'utilisation et la maintenance.

- Cela maintient également la zone du moule propre pour éviter la contamination du produit.

- Cela maintient également la zone du moule propre pour éviter la contamination du produit.

La fonction de protection SMART du moule unique

Peut détecter de très petits obstacles et résistances.

En outre, cela permet de réduire l'étendue des dommages au moule lorsqu'il y a des objets étrangers dans la cavité du moule ou qu'un fonctionnement défectueux se produit.

En outre, cela permet de réduire l'étendue des dommages au moule lorsqu'il y a des objets étrangers dans la cavité du moule ou qu'un fonctionnement défectueux se produit.

Unité d'injection

Application de la technologie avancée LGS (Liner Guide Support)

La conception intégrée améliore la rigidité globale de l'unité d'injection.

Pas de friction inutile. Mouvements avant et arrière rapidesz.

Pas de friction inutile. Mouvements avant et arrière rapidesz.

Station de pompage hydraulique intégrée

- Prend en charge une variété de processus de moulage avec une grande flexibilité et efficacité.

- Pour l'éjecteur, la force de contact de la buse et l'extraction du noyau.

- Pour l'éjecteur, la force de contact de la buse et l'extraction du noyau.

Technologie de contrôle de la pression d'injection en boucle fermée

- Permet un contrôle plus précis pour un moulage plus stable, fiable et précis.

- La précision de stabilité de la pression d'injection et de la pression de maintien est de ± 0,1 Mpa.

- La précision de stabilité de la pression d'injection et de la pression de maintien est de ± 0,1 Mpa.

Technologie unique de servocommande directe (SDC)

- Quatre servomoteurs contrôlent l'injection, la plastification, la fermeture Liner et l'éjection indépendamment, permettant un retour plus rapide, un contrôle plus réactif et une précision de contrôle améliorée.

- Un contrôle plus précis de la vitesse, de la position et de la pression permet de répondre aux exigences des équipements de précision.

- Un contrôle plus précis de la vitesse, de la position et de la pression permet de répondre aux exigences des équipements de précision.

Contrôleur Européen KEBA2000

- Fonctions standard de contrôle de la qualité des processus (PDP) et de contrôle statistique des processus (SPC).

- Fonctionnement et contrôle à distance centralisés (en réseau) en temps réel.

- Les modules d'extension I/O flexibles permettent l'intégration de plus de fonctionnalités selon les besoins et sont programmables.

- Fonctionnement et contrôle à distance centralisés (en réseau) en temps réel.

- Les modules d'extension I/O flexibles permettent l'intégration de plus de fonctionnalités selon les besoins et sont programmables.

Vidéo du produit

Applications pour l'industrie

Recommandation relevante

Produits connexes

Technologies Relevante

Processus associés

Processus de service

01

Analyse et conception de processus/moules

- Sélection des matières premières

- Conception de produits

- Analyse de flux de moule

- Suggestion de conception de moule

02

Suggestions de sélection d'équipements

- Performance des produits

- Qualité des produits

- Facilité d'utilisation

- Exigences de sécurité

03

Conseils pour la planification de l'usine entière

- Planification de la ligne de production

- Dispositions pour les personnes, les machines et les matériaux en fonction du flux de processus

- Automatisation périphérique

- Connexion intelligente

04

Solutions de livraison

- Installation et dépannage professionnels

- Formation opérationnelle sur site

- Formation au processus de moulage

05

Solutions après-vente

- Service YFO

- Maintenance préventive

- Mise à niveau des appareils

Téléchargements de matériaux

Contactez - nous

Veuillez laisser votre message, et nous vous contacterons dès que possible !

Cordialement *

Nom *

Prénom *

Numéro de téléphone *

Pays / Région *

E - mail *

Entreprise *

Ville

Objet *

Demande détailée (Objets / Description / Questions)

Code de vérification *

Par la présente, je donne mon consentement pour que mes données personnelles soient collectées et traitées par YIZUMI en relation avec ma demande.

Contactez - nous

Veuillez laisser votre message, et nous vous contacterons dès que possible !

Cordialement *

Nom *

Prénom *

Numéro de téléphone *

Pays / Région *

E - mail *

Entreprise *

Ville

Objet *

Demande détailée (Objets / Description / Questions)

Code de vérification *

Par la présente, je donne mon consentement pour que mes données personnelles soient collectées et traitées par YIZUMI en relation avec ma demande.