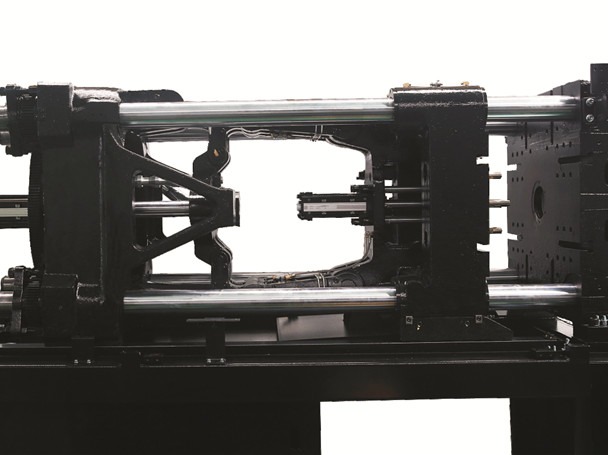

형체 유닛

이동 형판 구조에 대한 강력한 중앙 지지력 제공

강력한 중앙 지지력을 가진 이동 형판은 형판 변형을 최소화하면서도 형체력이 균일하게 분포되도록 합니다.

약한 형체력을 사용하여 금형 캐비티의 변형을 줄이고 제품 성형 정확도를 개선하며 에너지를 절약할 수 있습니다.

약한 형체력을 사용하여 금형 캐비티의 변형을 줄이고 제품 성형 정확도를 개선하며 에너지를 절약할 수 있습니다.

매우 견고한 고정 형판 및 테일 형판 구조

고정 형판 및 테일 형판 구조를 활용하여 강성을 향상시키고 금형 변형을 줄입니다.

타이바 및 타이바 너트 구조

독특한 타이바 언로딩 홈 디자인과 타이바 및 타이바 너트 나사산의 피치 직경 디자인은 응력 집중을 크게 줄이고 타이바 및 타이바 너트에 손상을 입히지 않으며 신뢰성을 향상시킵니다.

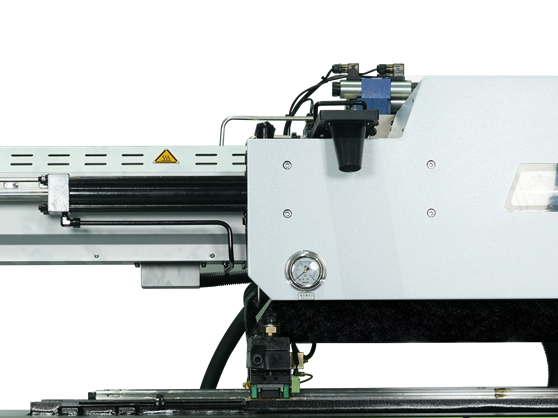

사출 유닛

업그레이드된 사출 유닛

- 사출 선형 가이드 구조: 움직임 마찰을 줄이고 사출 정확도를 높이며 가소화 효율을 높입니다.

- 이중 실린더를 갖춘 선형 캐리지 가이드: 간편한 작동 및 유지보수를 위해 움직임의 마찰 저항을 감소시킵니다.

- 이중 실린더를 갖춘 선형 캐리지 가이드: 간편한 작동 및 유지보수를 위해 움직임의 마찰 저항을 감소시킵니다.

새롭게 업그레이드된 냉각 시스템

내장 냉각수 회로: 냉각 면적을 늘리고 냉각 효과를 100% 이상 개선하며, 원료 브리징 위험을 줄이며, 배럴 어셈블리를 더 쉽게 교체할 수 있습니다.

최적화된 사출 유닛

- 통합 캐리지 지지대: 통합 캐리지 지지대를 사용하여 지지점을 전진시킵니다. 사출 섹션의 안정성을 향상시키기 위한 고정 사출 형판입니다.

- 사출 유닛을 더 쉽게 교체하여 생산 리드 타임을 단축할 수 있습니다.

- 사출 유닛을 더 쉽게 교체하여 생산 리드 타임을 단축할 수 있습니다.

이즈미의 4세대 에너지 절약 서보 기술

- 완전히 새로운 서보 드라이브 시스템은 일체형 에어 덕트 기술을 이용하여 고속 및 저소음을 보장합니다.

- 압력 손실을 줄이고 에너지를 더 많이 절약할 수 있도록 최적화된 오일 회로 설계: 최적화된 유압 원리와 밸브 플레이트 파이프라인 설계를 사용하여 오일 압력 손실을 줄이고 에너지 절약을 개선합니다.

- 압력 손실을 줄이고 에너지를 더 많이 절약할 수 있도록 최적화된 오일 회로 설계: 최적화된 유압 원리와 밸브 플레이트 파이프라인 설계를 사용하여 오일 압력 손실을 줄이고 에너지 절약을 개선합니다.

더 높은 성능의 제어 시스템

- 업그레이드된 KEBA 시스템.

- 더 많은 요구 사항을 충족하기 위해 AO, AI, DO, DI, TM을 포함한 여러 모듈로 확장 가능.

- 기계 장착 센서의 신호를 실시간으로 모니터링하여 작동 안전성을 높일 수 있도록 해당 움직임을 조정합니다.

- 공용 RS232/485 통신 인터페이스, CANOPEN, 이더넷 포트, 온도 보상 센서 커넥터 및 USB 포트를 지원합니다.

- 더 많은 요구 사항을 충족하기 위해 AO, AI, DO, DI, TM을 포함한 여러 모듈로 확장 가능.

- 기계 장착 센서의 신호를 실시간으로 모니터링하여 작동 안전성을 높일 수 있도록 해당 움직임을 조정합니다.

- 공용 RS232/485 통신 인터페이스, CANOPEN, 이더넷 포트, 온도 보상 센서 커넥터 및 USB 포트를 지원합니다.

제품 비디오

산업 응용

관련 권장 기계모델

관련 상품

관련 기술

관련 공예

서비스 프로세스

01

공정/금형 분석 및 설계

- 원재료 선택

- 제품 설계

- 금형 유동 해석

- 금형 설계 제안

02

장비 선택 제안

- 제품 성능

- 제품 품질

- 쉬운 사용법

- 안전 요구 사항

03

전체 공장 계획 조언

- 생산 라인 계획

- 공정 흐름에 따라 인력, 기계 및 자재 배열

- 주변 장치 자동화

- 스마트 연결

04

납품 솔루션

- 전문적인 설치 및 디버깅

- 현장 운영 교육

- 성형 공정 교육

05

판매 후 솔루션

- YFO 서비스

- 예방 정비

- 장비 업그레이드

다운로드

연락처

메시지를 남겨 주시면 곧 연락 드리겠습니다!

본인은 본인의 문의와 관련하여 이즈미가 본인의 개인정보를 수집 및 처리하는 데 동의합니다.

연락처

메시지를 남겨 주시면 곧 연락 드리겠습니다!

본인은 본인의 문의와 관련하여 이즈미가 본인의 개인정보를 수집 및 처리하는 데 동의합니다.