고품질 기능성 표면을 위한 비용 효율적인 솔루션

현대적인 외관과 포근한 질감의 인테리어 트림을 생산할 때, 이즈미는 재료 특성과 공정상의 이점을 기반으로 높은 효율, 높은 비용 효율 및 높은 호환성의 혁신적인 턴키 솔루션을 제공할 수 있습니다.

주요 적용 사항

안정성

이즈미는 제품 설계 초기부터 여러분의 신뢰할 수 있는 기술 협업자입니다.

혁신

이즈미는 다양한 기법과 기술의 적용을 통해 제품 혁신을 이룹니다.

인테리어 트림 사진

제품 비디오

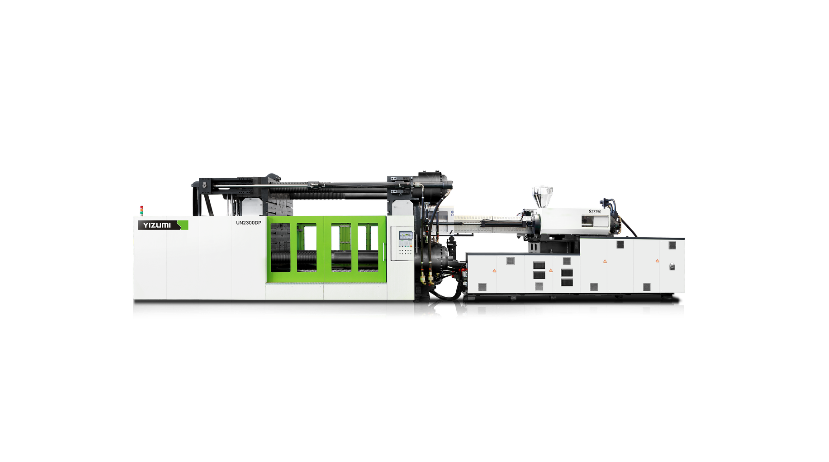

관련 권장 기계모델

관련 상품

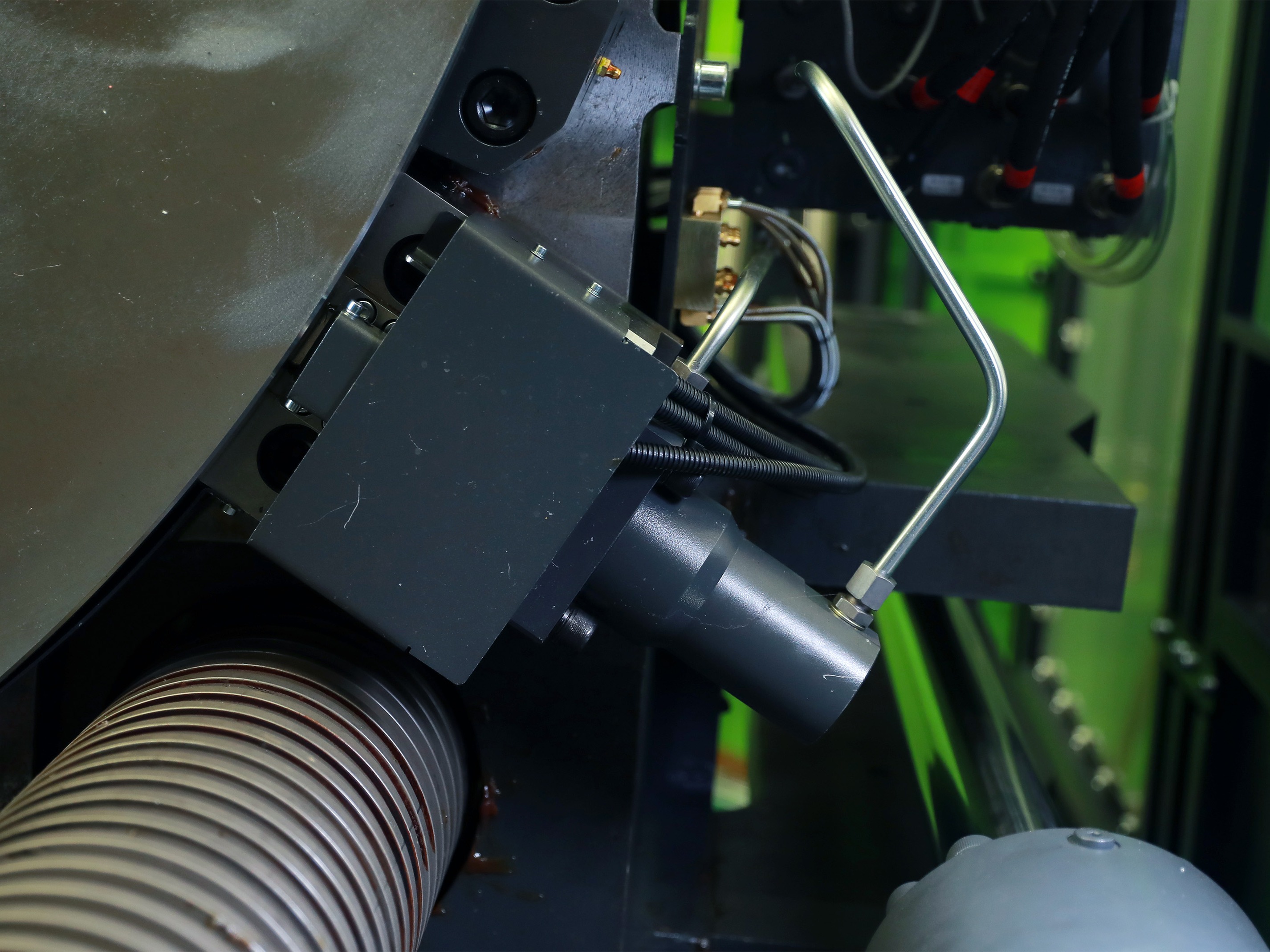

관련 기술

서비스 프로세스

01

공정/금형 분석 및 설계

- 원재료 선택

- 제품 설계

- 금형 유동 해석

- 금형 설계 제안

02

장비 선택 제안

- 제품 성능

- 제품 품질

- 쉬운 사용법

- 안전 요구 사항

03

전체 공장 계획 조언

- 생산 라인 계획

- 공정 흐름에 따라 인력, 기계 및 자재 배열

- 주변 장치 자동화

- 스마트 연결

04

납품 솔루션

- 전문적인 설치 및 디버깅

- 현장 운영 교육

- 성형 공정 교육

05

판매 후 솔루션

- YFO 서비스

- 예방 정비

- 장비 업그레이드

연락처

메시지를 남겨 주시면 곧 연락 드리겠습니다!

본인은 본인의 문의와 관련하여 이즈미가 본인의 개인정보를 수집 및 처리하는 데 동의합니다.

주요 적용 사항

제품 비디오

관련 권장 기계모델

서비스 프로세스

연락처

연락처

메시지를 남겨 주시면 곧 연락 드리겠습니다!

본인은 본인의 문의와 관련하여 이즈미가 본인의 개인정보를 수집 및 처리하는 데 동의합니다.