汽车装饰件的高质量、低成本解决方案——向后处理说再见

信息导读:

汽车装饰件的高质量、低成本解决方案——向后处理说再见

——内容刊载于Kunststoffe Magazin 2018年11-12双月刊。Kunststoffe Magazin 是世界著名的塑料行业媒体品牌,德国排名前二的塑料行业杂志,在德语国家发行量位居第一(IVW认证)。

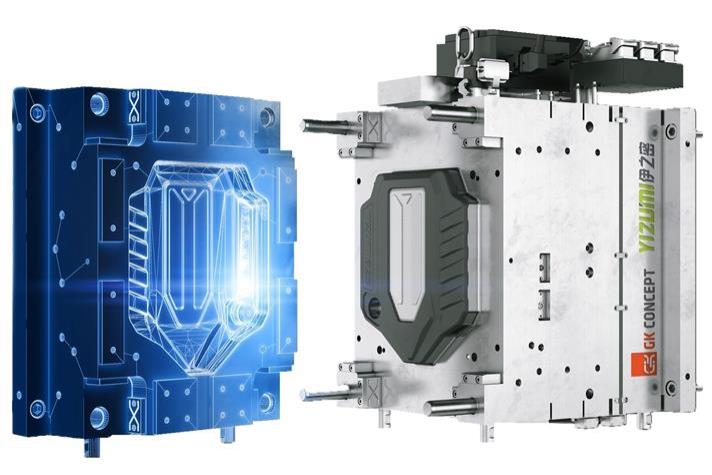

图1 汽车发动机盖FoamPro+DecoPro(微发泡+模内装饰)解决方案

(可任意更换装饰层种类,如木皮、铝箔、PU,本文主要以铝箔装饰进行介绍)

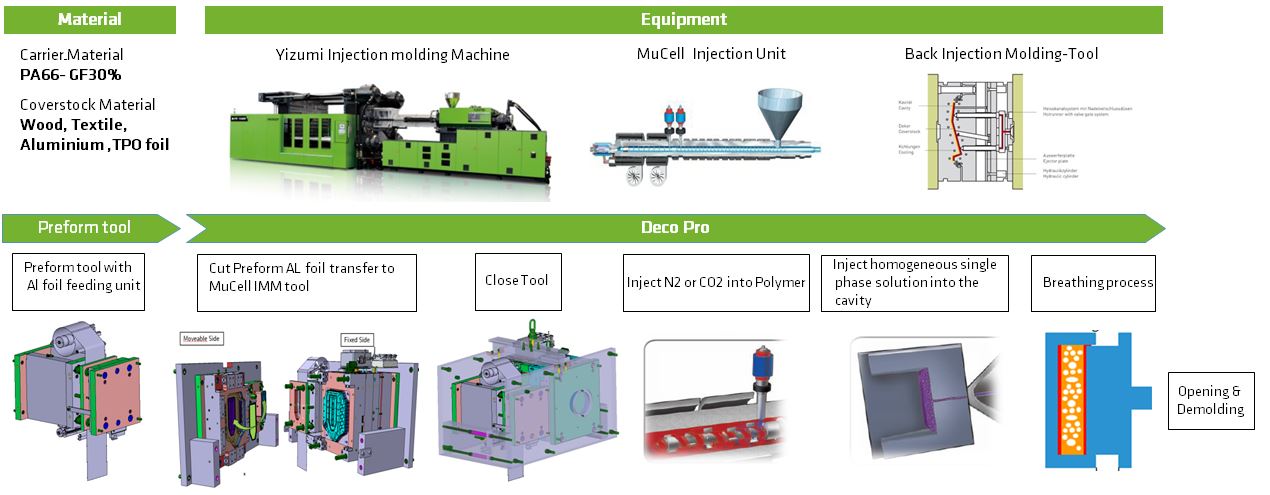

如今,模内装饰在产品设计、生产和质量等多方面更具灵活性,正逐步取代喷涂工艺。其中,汽车零部件的模内装饰发展尤为迅速。为紧随最新技术趋势,伊之密与合作伙伴联合开发FoamPro+DecoPro方案,在2018ChinaPlas上成功展示,获得客户高度认可。

此方案融入多项先进技术:

(1)装饰箔背注射工艺—装饰箔冲切和注塑一步成型;

(2)模内刻纹—赋予装饰件优质外观;

(3)微发泡成型工艺—实现产品重量减少、成型周期缩短和锁模力降低。不论从产品本身,还是加工成型,这都是一个卓越的产品方案。

FoamPro+DecoPro模具图

高精度成型设备

作为中国装备技术领域的标杆企业,伊之密现已成立注塑机、压铸机、橡胶注射成型机、高速包装系统、机器人自动化集成系统等多个事业部,在装备制造领域实现多元化发展。

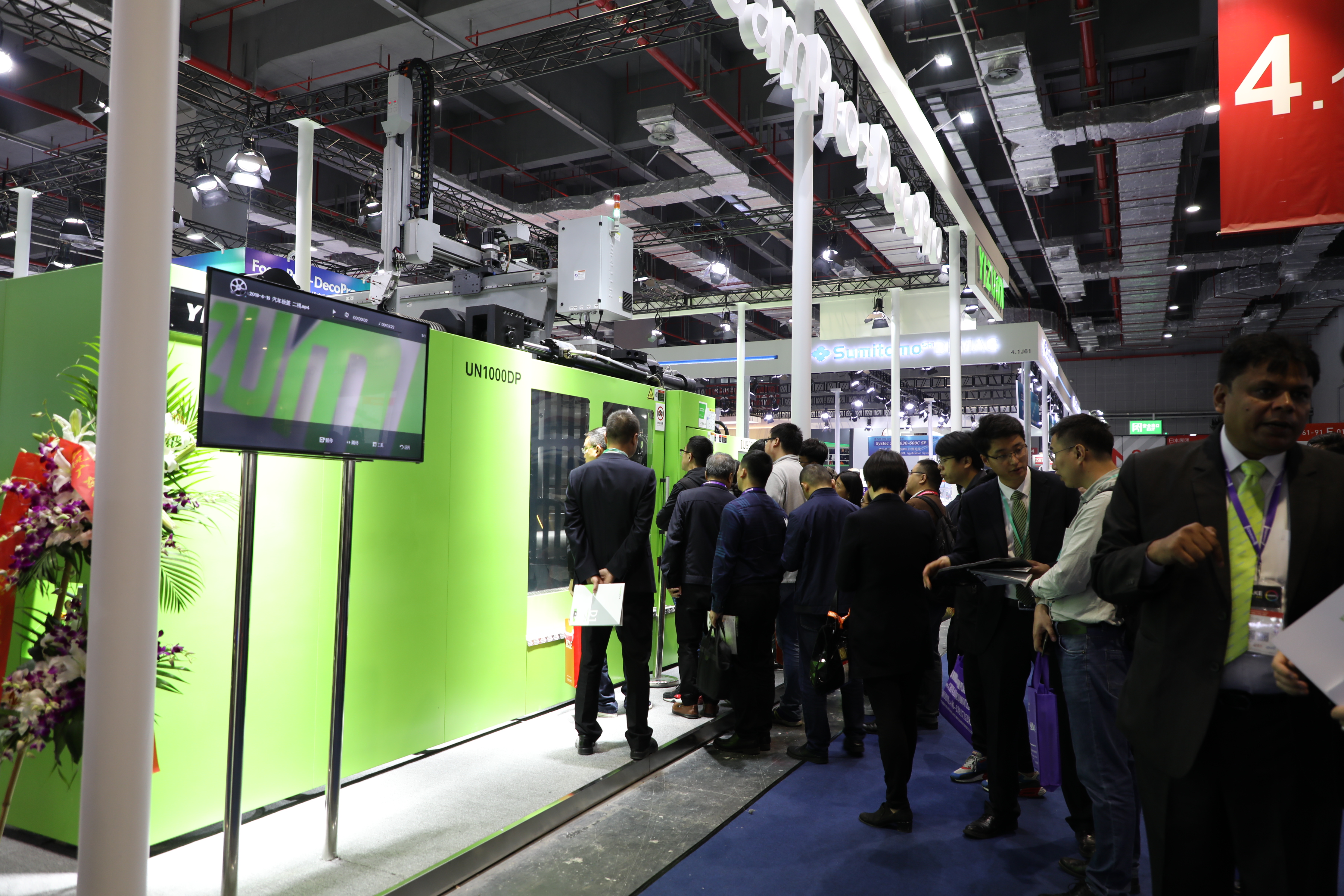

2018年上海ChinaPlas上,伊之密DP系列两板式注塑机搭载FoamPro+DecoPro隆重推向市场。该方案所用注塑机为UN1000DP-IU9000,如图2所示。该设备应用奥地利KEBA公司的操作系统。

锁模单元使用高响应伺服控制技术,开合模重复精度达±0.1mm。射胶单元,双比例闭环控制技术保证产品重量重复精度≤3‰。料管加热采用陶瓷发热圈,使用PID控温技术,控温精度±0.5℃。

伊之密“智能锁模”技术,实现模板平行度自动修正控制,实现注射压缩和二次开模等精密成型技术。本案例采用二次开模技术,行程1.00mm。

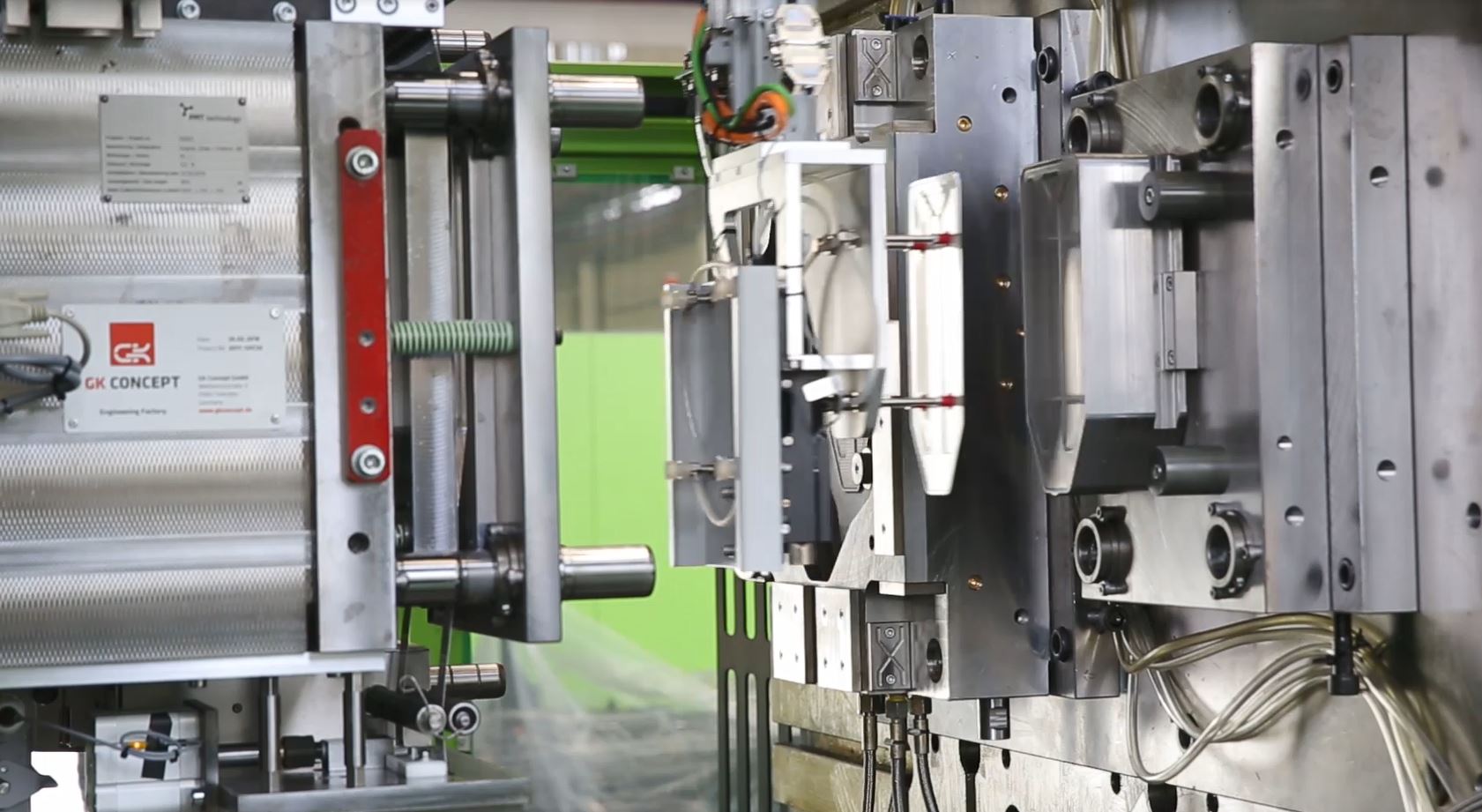

图2 伊之密UN1000DP-IU9000车间实拍

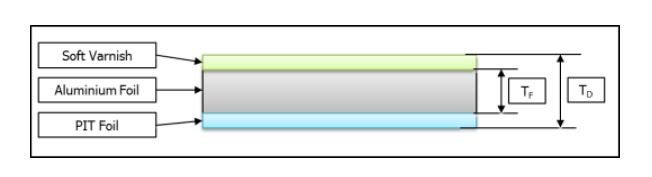

装饰铝箔(Decorative Foil)

本案例所用装饰铝箔由德国Lyondellbasell公司提供。如图3所示,装饰铝箔由柔性表层、铝质中间层和PIT(塑料界面技术)层组成。PIT层是装饰箔和塑料基体之间必需的粘结层,而柔性表层使模内刻纹成为可能。铝箔装饰层不仅赋予发动机盖良好的金属光泽,还提高制品耐久度,一定程度阻隔发动机噪音。

图3 装饰铝箔的组成

装饰铝箔总厚度是0.3mm,铝层厚度是0.2mm。装饰件能够在短时间内根据客户需求转换成木皮、TPO或纺织材料。装饰件厚度没有严格限制,保证模内刻纹清晰即可。

冲切模(Preform Tool)

冲切模同时具备冲切和冲压功能,结构如图4所示。整卷连续的装饰箔固定在冲切模之上,每次合模之前装饰箔被拉紧在冲切模和动定模之间,合模冲切成预设形状并冲压出一定表面形状。开模之前,定模侧压缩空气和动模侧真空泵启动,模具打开时铝箔固定在动模一侧。

在冲切模的底部,有一个驱动辊筒,它能在开模同时将铝箔收卷预定长度,保证下一周期的铝箔供应。如图5所示,在驱动器的作用下,有一个切断装置及时将用过的铝箔切断。铝箔冲切方案由德国GK Concept公司与伊之密合作开发。

图4 机械手转移冲切完成的铝箔

图5 定模侧一览

模内刻纹(In-mold graining)

发动机盖方案关键技术之一是模内刻纹,该技术在汽车内外饰件领域受到广泛专注。模腔表面纹理如图6所示,当熔融材料采用背注射技术注入模腔,装饰箔(铝或木材)形成相应表面纹理。模内刻纹关键点是根据注塑压力选择厚度、机械性能适中装饰箔。成品装饰箔表面纹理深浅由其硬度和注射压力等因素决定。同时,塑料基材和装饰层之间粘结是另外一个关键点。

模内刻纹技术极大地提高了制品表面质量,特别是微发泡制品。

图6 型腔表面的纹理

工艺过程(Process )

如图7所示,冲切模和注塑模并排安装在两块模具夹板之间,然后整体固定在伊之密DP1000-IU9000注塑机上。机械手将冲切完成的铝箔转移到注塑模内,通过抽真空将铝箔固定在注塑模腔。

之后,聚合物熔体经背注射进入模腔,熔体充满模腔同时,注射压力使得装饰箔压出与模腔表面一致的颗粒纹。方案中原料是PA66+30%GF,这是一种广泛应用于微发泡领域的材料。该材料是由AKRO-PLASTIC公司提供。

本发动机盖方案还用到MuCell®微发泡注塑技术。塑化过程中,超临界流体(SCF)通过打气头被定量注入料筒内,并在螺杆作用下与塑料熔体混合扩散形成均相体系。常用超临界流体有氮气和二氧化碳。之后,此均相体系注入模腔内。均相体系进入模腔时压力下降,使其内溶解的气体析出,气泡核形成与长大。该过程与熔体冲模同步进行,最终结果是在产品内部形成均匀封闭泡孔结构。

此外,为了进一步发挥微发泡注塑工艺的潜能,本方案还配合二次开模技术。即熔体注射完成后,以较快速度移动模板使模具打开一定间隙。关键点是开模与产品发泡同步进行。如图7所示,随着模具内部气泡不断长大,塑料件厚度增加。

二次开模配合微发泡注塑工艺所得制品比同厚度实体制品减重可达30%。同时,极大地消除了产品翘曲变形,锁模力下降50%,大幅度缩短成型周期。

图7 生产流程全览与原理示意

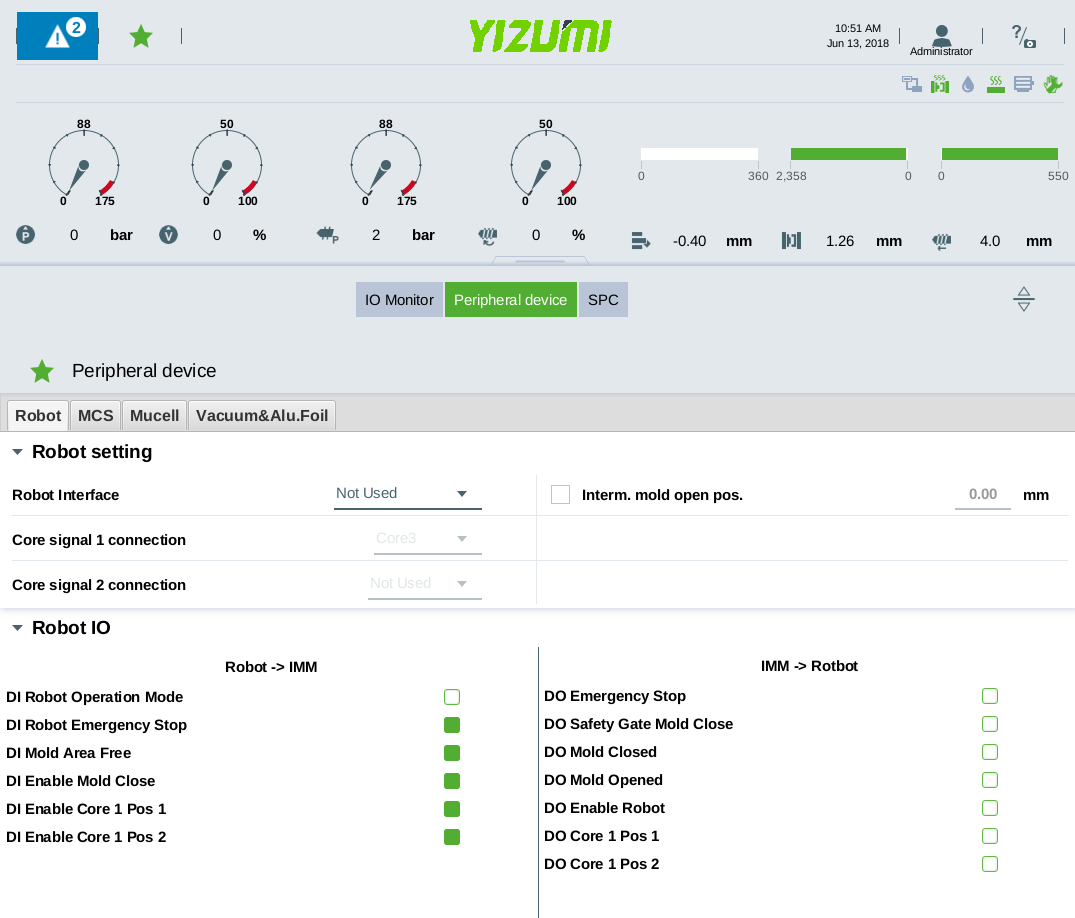

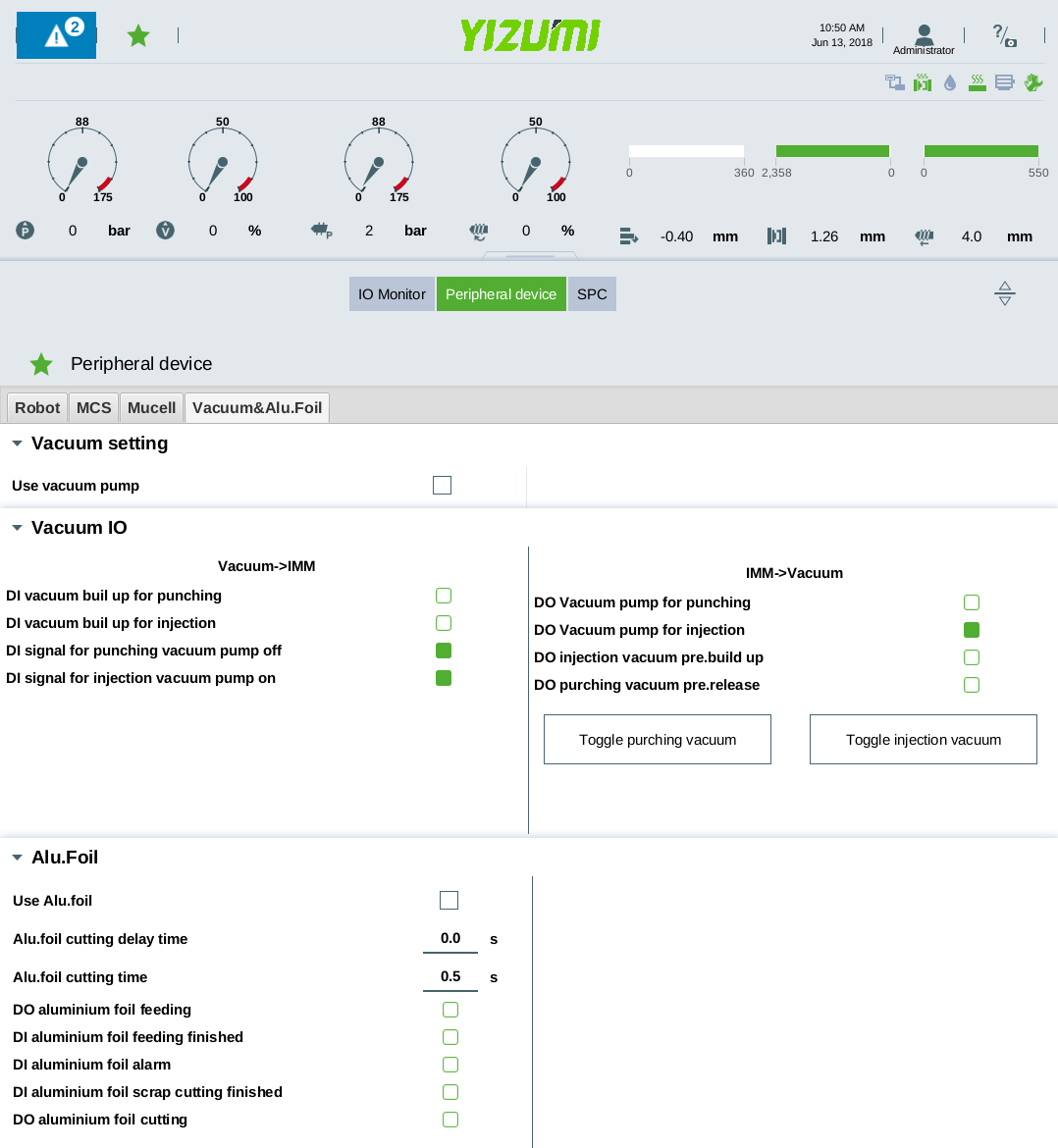

图8 伊之密注塑机中微发泡设置页面

本方案中的T300超临界系统由Trexel提供。成型参数设定时,我们只需要在系统中输入打气量、产品重量等参数,如图8所示。伊之密注塑机已经将超临界系统整合到注塑机操作界面中,使整套设备更具人机交互性。

模具采用热流道搭配伺服针阀,由意大利HRSflow提供。伺服针阀浇口可自由设置浇口打开时间和大小,可更好调节注塑冲模过程,从而减轻消除产品质量问题。

自动化(Automation)

冲切完成的铝箔由机械手转移到注塑模型腔内固定,随后产品由机械手转移到传送带。所用机械手为三轴伺服驱动,保证铝箔及产品转移的精确性。 自动化系统由宁波伟立机器人科技有限公司提供。

对于自动化系统,重点是各个工序的先后次序与衔接配合,比如塑化、打气、铝箔冲切转移、抽真空、合模、注射、取件。如图9所示,伊之密注塑机将动作控制全部整合到操作系统中,使整个流程更紧凑,工艺参数设置更高效。

图9. 控制面板中周边设备的参数截图

伊之密CEO甄荣辉先生和首席战略官Dr.Hans Wobbe在2018 ChinaPlas给客户展示发动机盖方案

2018ChinaPlas展会现场,国内外参展者被发动机盖方案吸引

英文原稿作者:

Dr.-Ing.Hans Wobbe 首席战略官,

Yizumi, Guangdong,China

hans.wobbe@yizumi.com

Roger Kaufmann 德国 GK Concept CEO

GKConcept, Dresden, Germany

r.kaufmann@gkconcept.de

陈炽辉,新材料新工艺技术测试中心经理

Yizumi, Guangdong, China

glorychen@yizumi.com

SaiViswanath Yandamuri 工艺工程师

GK Concept, Dresden, Germany

s.yandamuri@gkconcept.de

SebastianPirl 模具设计工程师

Gk Concept, Dresden, Germany

s.pirl@gkconcept.de

何庆林 应用工程师

Yizumi, Guangdong,China

heqinglin@yizumi.com