【客户专访】宁波星源:创新镁合金轻量化产品解决方案

信息导读:

【客户专访】宁波星源:创新镁合金轻量化产品解决方案

星源引进了HPM2000T压铸机和伊之密多套压铸机

轻量化是一个进无止境的过程。在成本允许的情况下,用钢度相似但更轻的材料替代原有方案,是汽车行业永恒的命题。除了铝合金之外,各大厂家也把目光投向了镁合金。镁的密度约为铝的三分之二,因此如果汽车采用镁合金,重量还能再减轻30%,同时镁合金还拥有吸震性强、铸造性能好、切割性能好等优点,应用范围已经逐渐与铝合金相媲美,也越来越多企业投入到这个新材料,宁波星源卓镁技术股份有限公司(以下简称“宁波星源”)正是其中一员。

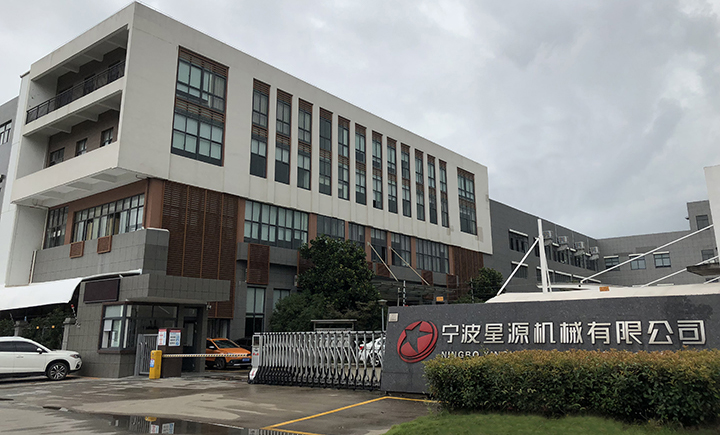

宁波星源位于“中国压铸模具之乡”一一宁波北仑,最初以铝镁压铸模具起家,后专注于镁合金,为铝合金、塑料等混合材料的汽车零部件提供创新的镁合金轻量化解决方案,产品种类涉及汽车照明灯支架、散热架、汽车扶手、变速箱、离合器、发电机等,客户覆盖一汽、福特、奥迪、特斯拉等知名汽车品牌。

引领市场,创新产品设计

如今汽车镁合金需求量正强劲增长,尤其是新能源汽车对轻量化的迫切需求下,镁合金的应用便更加迅速了。如通用车门内饰板、发动机安装支架、车身板件等都使用了镁合金,长安新能源车型中的转向支撑和座椅骨架预计也将批量应用镁合金。

“以往国内镁合金压铸技术不成熟,替代铝合金还有一个技术攻克的过程,现在技术、设备、模具都已经比较成熟了,正是迎来爆发的时刻。”宁波星源卓镁技术股份有限公司常务副总经理王宏平说道。瞄准镁合金的窗口期,宁波星源主动出击,与格拉默、马勒等汽车一级供应商共同参与产品前期开发,创新产品设计。

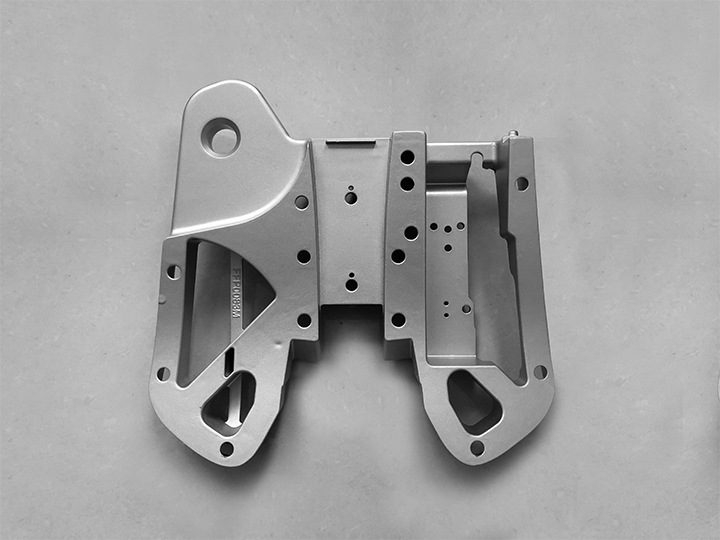

这是宁波星源新的发展思路,不被市场推着前行,而是去引领市场前行的方向。“以往我们是按订单图纸加工,现在我们更倾向主动参与,为客户重新设计产品。”王宏平介绍说,除了用镁合金替代铝合金产品,宁波星源更大的优势在于可将塑料、铁、铝合金等多种材料组合的汽车零部件设计为一次压铸成型的镁合金零部件。如近期引进的福特车灯支架项目,原来是由铝合金、塑料、镁合金三种材料零件组合而成,宁波星源提供的镁合金压铸成型方案,不仅减重1/4,还做到一道工序成型,提升了效率,也节省了材料成本和组装成本。

“我们不是追求材料、规模上的比拼,而是希望在轻量化这场竞争中,创造独有的价值优势,走在行业的前端,持续发展。”王宏平说道。

投入大型镁合金铸件项目

得益于创新镁合金产品设计能力,宁波星源近几年保持30%的高速增长,解决方案也覆盖特斯拉Modes S前大灯支架、克莱斯勒道奇Charger前大灯支架、吹风机叶轮、奥迪A4扶手座椅支架等新型产品,并逐步涉足更大型的镁合金铸件。

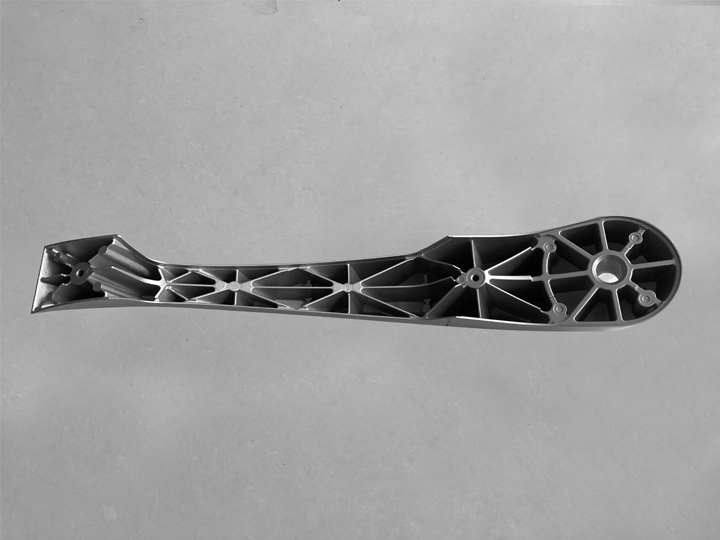

王宏平表示,目前汽车镁合金零部件不仅越做越大,向结构件延伸,而且也有越做越薄的趋势。由此,宁波星源积极布局大吨位压铸加工设备,引进了HPM2000T压铸机和伊之密多套1000T、800T压铸机。同时,还投资3.09亿元拟建新厂房,将形成年产轻量化及环保型高强镁合金精密压铸件480万套、模具50副的产能,以及投资2325万元建设高强镁合金精密压铸件技术研发中心,主要研发高强镁合金精密压铸件的设计技术、模具研发技术、压铸成型技术等。

“宁波星源一直与伊之密保持紧密的合作,伊之密不仅能快速响应我们的需求,机器性能也在国内比较领先。对于镁合金产品而言,因为镁合金凝固较快,我们会很关注机器的压射速度,伊之密压铸机压射速度能达到8m/s,让产品快速成型,而且机器表现也非常稳定,保证了镁合金产品的质量和生产效率。”

——宁波星源卓镁技术股份有限公司

常务副总经理 王宏平