从颗粒到结构件,逐层“层”长——纤维增强结构件的快速增材制造

信息导读:

从颗粒到结构件,逐层“层”长——纤维增强结构件的快速增材制造

在Kunststoffeinternational的2018年11月刊上,介绍了伊之密机器人柔性增材制造系统 SPACE A。这一系统可以结合现有(例如注塑或压铸组件)的生产链,通过增材制造的方式在后续加工功能结构。通过这种方式将注塑成型工艺与增材制造结合,从而经济地生产多物料产品。

德国伊之密正在准备向市场推出一种将螺杆式塑化装置固定在六轴机器人上的混合式制造单元。这一新式的加工方法实现了用颗粒和标准纤维增强混合物进行结构件的增材制造。

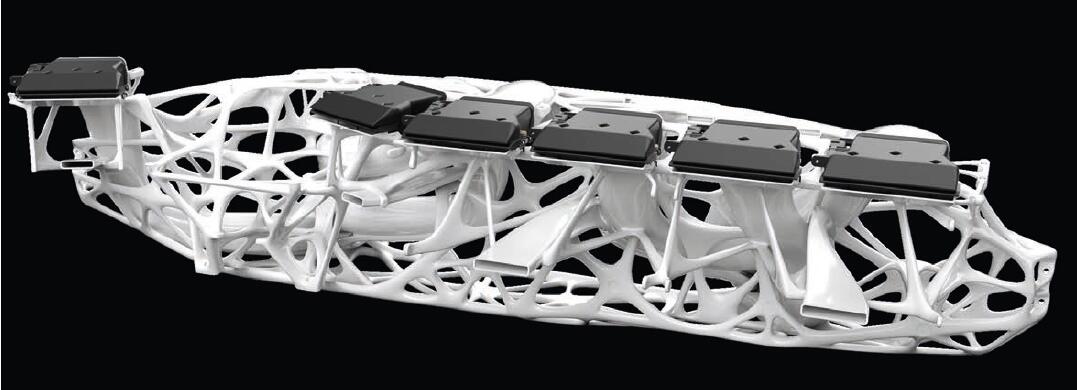

汽车仪表板的一体化仿生载体结构概念研究(©SMP Deutschland GmbH)

增材制造工艺非常适用于通过CAD数据直接生产的三维零件,避免使用模具。因此,基于塑料的增材制造工艺广泛应用于样品的制作。在不久的将来,增材制造工艺很可能通过快速制造的方式取代以往成本高昂的单件或小批量产品生产。但是针对部分非必要的样品要求,增材制造工艺仍无法全部满足。比如,无法在短时间内成型有表面质量要求的大型部件;由于材料、设备和性能的要求,无法实现高生产率,也无法使用既有的标准原料进行生产。由此提出了一种新的方式,通过基于挤出实现增材制造(SEAM),并结合复合工艺经济地通过热塑性原材料制造几何结构复杂的大尺寸产品。

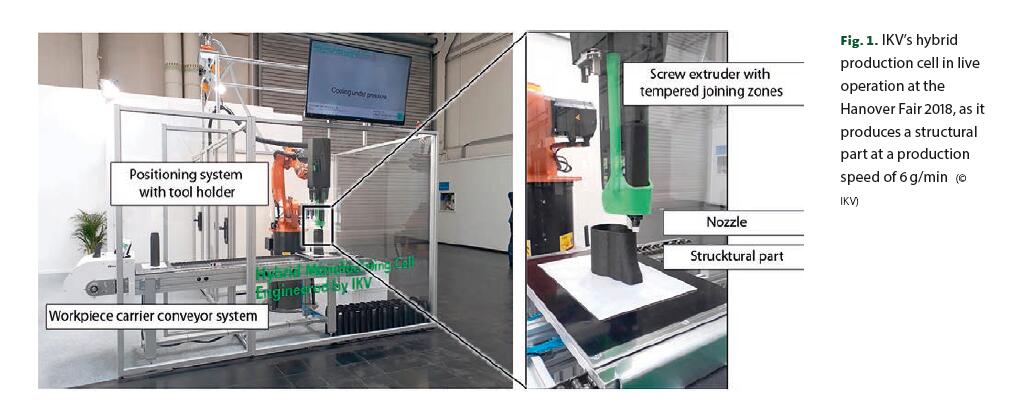

图1:在2018汉诺威博览会现场,运行的柔性增材制造系统,其打印结构件的产率为6克/分钟(©IKV)

获奖的内装部件概念研究

由德国伯钦根的汽车行业供应商 SMPDeutschland 公司所做的一项概念研究,展示了一个大型增材制造的应用实例。这个167厘米宽,采用仿生结构的仪表板载体(标题图)赢得了2018年结构件的SPE汽车创新奖(汽车和塑料行业历史最悠久、规模最大的奖项。)。它结合了横梁、风管以及安全气囊、转向柱、显示屏和盖板的安装点。由于采用了经拓扑优化的轻量化设计,能够有效地利用材料,从而降低材料消耗。此外,通过功能整合,消除了下游的加工步骤(比如组件的连接或固定),提高了机器的生产效率。在大幅减少模具投资的整体概念下,快速制造的方式能够经济地小批量生产这类结构件。

不过,这种载体结构的小批量生产目前还无法使用市场上已有的增材制造法来实现。一方面,现有的生产方法在零件尺寸、表面质量、功能集成和生产周期方面都有局限,另一方面,增材制造的适用材料范围也受到严重的限制。在使用基于线材的工艺时,制造商受制于线材生产商及其高昂的价格。此外,高强度塑料很少被使用,也阻碍了有特殊要求的力学性能部件生产。

德国亚琛工业大学的塑料加工研究所(IKV)推出了一种增材制造系统,该系统远远超过了基于线材的系统的能力。它具有可以不断集成自动化的能力,适合未来不断改进探索,发掘潜力。

复合生产概念,新型的应用领域

复合生产单元的基础是基于螺杆的挤出系统。该系统实现了减材和增材制造的自动化结合。IKV在2016年的IKV座谈会上对它作了介绍,并在2016德国K展上将之公开展出,此后一直在对它进行持续开发(图1)。

它采用一个6轴工业机器人作为线性定位系统,克服了对零件尺寸和复杂设计的常见局限。为确保可重复尺寸的稳定性和高水准的表面质量,同时又不限制零件的复杂性,该系统在零件制造过程中集成了减材工艺(如铣削、钻孔等),从而将增材制造和机械加工结合在同一个生产系统内。这种方法可以集成嵌件,比如螺纹或轴承衬套、模压成型部件、电子或陶瓷嵌件,并在构建过程中为部件配备额外的功能。为此,用于挤出和机械加工的驱动器配备了标准的刀具更换系统,从而实现了高度的自动化和灵活性。

复合系统的核心结构是可以使用塑料颗粒的基于螺杆的塑化装置。相比于基于线材的生产方式,这使得在高产量和可调节产量下均能同时使用未增强和高增强的塑料进行加工。除了产量增加之外,一个很大的优势是颗粒的价格(每公斤约为1至8欧元)要比线材(每公斤约20至500欧元)低廉得多,具体视特定的材料而异。与所有生产工艺一样,最终结果还需要看所用材料的可加工性。本质上取决于材料的尺寸稳定性(与收缩相关)和机械性能(与粘接相关)等方面。材料开发商也需要寻找哪些之前适合用于批量生产加工的材料也适用于增材制造。

合格批量材料的适用性

可加工高增强塑料化合物的增材制造工艺,为材料选择及其生产的零件性能提供了新的潜力。在窄公差范围内生产高增强塑料化合物是德国下齐森Akro-Plastic公司的核心竞争力。

使用IKV的系统技术可以加工 Akromid B3 ICF 30,含30%碳纤的尼龙6(纤维长度约为300μm)。这种材料已经在注塑领域中使用。由于纤维增强化合物收缩率较小,故十分适合塑料增材制造。由于这种尼龙化合物具有良好的塑化和流动特性,因此可以实现稳定的高速生产。在目前情况下,生产速度比基于线材层叠模型(FLM)快28倍。Akromid还提供1mm x 1 mm尺寸的颗粒,用以提高计量能力、进料特性和保压次数。

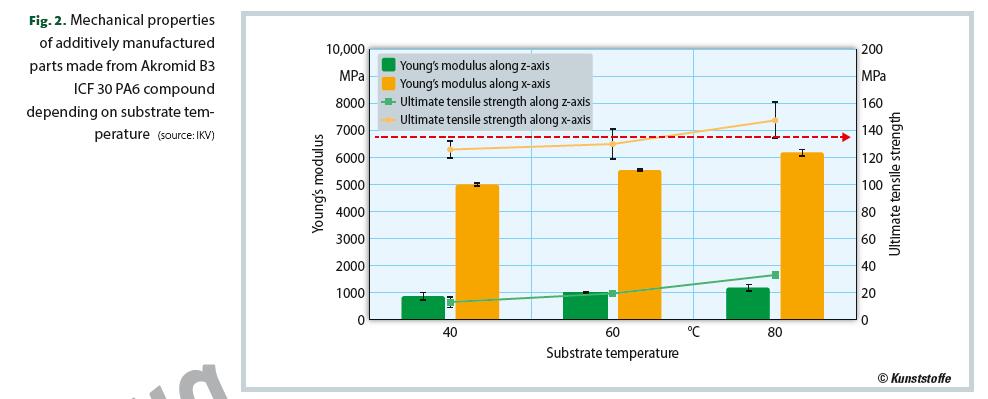

IKV对材料的广泛测试表明,基于半结晶聚合物的零件性能在很大程度上取决于加工的温度。塑化增材制造工艺的一个重要优势是聚合物分子和纤维的高取向性。沉积链内的取向性产生高度各向异性的力学性能(图2)。

图2:基于AkromidB3 ICF 30 PA6化合物制成的增材制造零件的机械性能和基材温度的关系(资料来源:IKV)

在纤维方向上,可以达到相当于注塑成型的拉伸强度(见图2,红色参考线)。此外,基于挤出的增材制造中的层间压力要比线材层叠模型(FLM)更高(通常高达数百巴)。这使得系统可以加工填料含量较高的热塑性塑料,并提高沉积材料的机械性能。通过使用6轴的机器人,可以实现在产品需要强度的方向上进行加强,实现彻底的3D打印。

基于这些研究, Akromid B3 ICF 30 9 AM 黑色(7451)是一种适用于增材制造的材料。

为产业化铺平道路

通过与德国亚琛的设备制造商德国伊之密(Yizumi Germany GmbH)的合作,基于螺杆的增材制造系统正在迈向产业化。针对一个旨在实现产业化的方案,试验机已在2018年德国国际塑料加工技术及设备展览会(Fakuma2018)上成功展示,并将在2018年德国法兰克福精密成型及3D打印制造展会(Formnext 2018)上亮相(图3)。该系统采用平台策略,既可实现增材和减材两种工艺的结合,又可根据应用要求提供更简单、单独基于螺杆挤出的解决方案。灵活的机器架构使得投资的成本相应下降。

图3:Fakuma展会上展示了面向应用的试验工厂,配备有快换系统模块(© Hanser/F.Grundel)

这一系统概念可以结合现有(例如注塑或压铸组件)的生产链,通过增材制造的方式在后续加工功能结构。通过这种方式将注塑成型工艺与增材制造结合,从而经济地生产多物料产品。比如,诸如外壳部件等产品就可以通过增材制造实现局部密封或结构加强。而现在,多物料成型需要使用到两个注射单元和两套模具。在未来,注塑成型工艺与增材制造生产线的结合将能做到局部补强。在此介绍的高生产率系统技术将可以在注塑成型周期内对零件上进行密封或加固结构。这将省去第二台注塑机,并显著降低在模具上的投资。同时,生产的灵活性将得到提高,从而可以更经济地生产不同的产品版本。

结论

该项新工艺将通过德国伊之密及与整个价值链上各公司的技术合作来进行开发和市场化。这种生产技术的不断发展将扩大增材制造的范围,并逐步应用于批量生产。在材料方面,对现有系列化合物和新材料的进一步开发将有助于这种技术的发展。在软件方面,需要考虑到在不同方向上的力学性能的差异性。在打印路径方面,需要更经济并且更高效的CAM系统去分析产品结构。硬件设备和原材料目前均有可以直接选用的。

作者

Christian Hopmann 教授,德国亚琛工业大学塑料加工研究院(IKV)主任

CelinaHellmich, IKV 增材制造科研助理

Nicolai Lammert 德国伊之密(Yizumi Germany)增材制造负责人 (邮箱:n.lammert@yizumi-germany.de)

Jan Dormanns博士, 德国伯钦根 SMP Deutschland 公司高级内饰开发工程师

Jurgen Rinderlin, SMP公司高级外装开发工程师

Thilo Stier, 德国 Akro-Plastic 公司销售及创新部负责人

Josef Zgrzebski, 德国 Akro-Plastic 公司应用工程师

文章翻译来源:

Layer-by-Layer from Granulate to Part

High-Speed Additive Manufacturing of Fiber-Reinforced Structural Parts

https://www.kunststoffe.de/en/journal/archive/article/high-speed-additive-manufacturing-of-fiber-reinforced-structural-parts-7079955.html