Otimização da moldação por injeção graças ao movimento adaptado do molde

Navegação Informativa:

Um ciclo de moldação por injeção que seja um décimo de segundo mais curto já otimiza o rendimento na moldagem por injeção em 3%. O sistema de controlo Mirle MK500 da YIZUMI torna isso mesmo possível e garante uma maior produtividade.

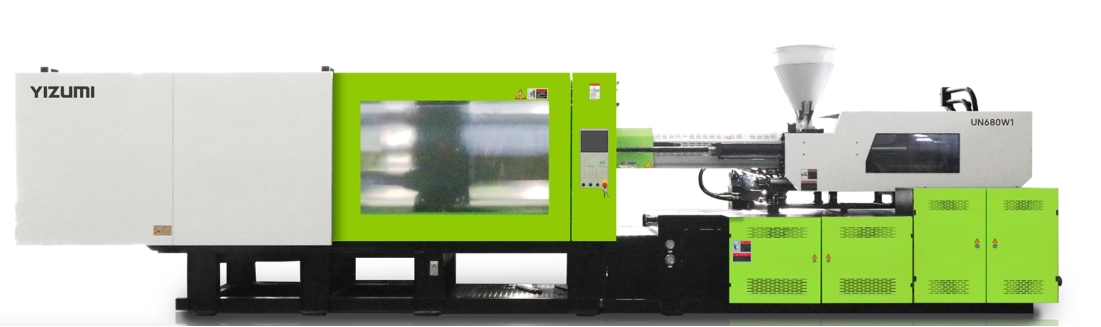

No competitivo panorama de fabrico atual, produzir componentes de alta qualidade à velocidade máxima é essencial, especialmente para indústrias como a de embalagens, que exigem tempos de ciclo rápidos e um elevado rendimento. A otimização do equipamento de moldagem por injeção não passa apenas por aumentar a velocidade, mas também por garantir precisão, estabilidade e redução de desperdícios. A máquina de moldagem por servoinjeção standard topo de gama da série A5 da YIZUMI, equipada com o sistema de controlo Mirle MK500, oferece uma solução que equilibra velocidade e qualidade, tornando-a num interveniente fundamental na indústria de embalagens.

Porquê produzir cada vez mais rápido?

À medida que a procura global aumenta, os fabricantes estão constantemente sob pressão para reduzir os tempos de produção sem sacrificar a qualidade do produto. A indústria de embalagens, em particular, depende fortemente da velocidade para manter a competitividade. Tempos de ciclo rápidos na moldação por injeção significam maior produtividade e menores custos unitários. No entanto, sem a máquina de moldagem certa para venda, acelerar a produção pode comprometer a precisão e a durabilidade. É aqui que entra em jogo a combinação de unidades de injeção otimizadas e tecnologia de moldagem sob tensão uniforme na Série A5 da YIZUMI. Oferece rapidez e fiabilidade, garantindo que uma produção mais rápida não leva a desgaste mecânico ou perda de qualidade.

Otimização de ciclos em moldagem por injeção de alto desempenho

Para alcançar tempos de ciclo ótimos na moldação por injeção de alto desempenho, vários fatores precisam de ser considerados: a situação inicial, os desafios e a solução.

l A situação inicial: Os fabricantes de sectores como o da embalagem e o automóvel enfrentam o desafio constante de reduzir os tempos de produção e, ao mesmo tempo, manter a qualidade do produto. Os equipamentos de moldagem por injeção tradicionais, embora fiáveis, muitas vezes não conseguem acompanhar a crescente procura por tempos de ciclo mais rápidos.

l O Desafio: À medida que os fabricantes ultrapassam os limites da velocidade, manter a precisão e a estabilidade torna-se um desafio. As elevadas forças de fixação e os processos de moldagem complexos exigem uma máquina de moldagem que possa lidar com as tensões sem comprometer o desempenho.

l A solução: A máquina de moldagem por servoinjeção padrão de alta qualidade da série A5 da YIZUMI foi concebida para enfrentar estes desafios. Com forças de fixação que variam entre 600 a 26.000 kN e o avançado sistema de controlo Mirle MK500, esta máquina permite um movimento otimizado do molde, resultando em tempos de ciclo mais rápidos e maior produtividade.

Vantagens do sistema de controlo Mirle MK500 na moldagem por injeção de alto desempenho

O sistema de controlo Mirle MK500 está no centro da máquina de injeção da série A5 da YIZUMI. Este sistema de controlo, equipado com um processador Cortex-A55, oferece um tempo de varrimento de apenas 0,25 ms, garantindo respostas rápidas e um controlo preciso. Para os fabricantes da indústria de embalagens, isto significa ajustes mais rápidos, melhor precisão e redução do desperdício, contribuindo para a eficiência global da produção.

Outras características do sistema de controlo Mirle MK500 incluem 1.000 conjuntos de memória de dados de molde e a integração de software comum como o IMC e sistemas robóticos, tornando-o adaptável a vários processos de moldagem por injeção. As secções 7+1 de controlo de temperatura PID, com ajuste automático de PID, melhoram ainda mais a precisão do controlo de temperatura, crucial para manter a consistência em ambientes de produção de alta velocidade.

O sistema de controlo Mirle MK500 reduz o tempo do ciclo de secagem da máquina de injeção

O sistema de controlo Mirle MK500 oferece uma série de vantagens importantes que melhoram significativamente a eficiência do fabrico, principalmente através da redução dos tempos do ciclo de secagem. Uma das suas características de destaque é a sofisticada capacidade de otimizar a movimentação do molde e das unidades de injeção. Ao ajustar estes movimentos, o sistema minimiza eficazmente o tempo de inatividade, permitindo ciclos de produção mais simplificados e eficientes. Esta otimização é crucial para fabricantes de diversos setores, como o automóvel e o cosmético, onde a exigência de precisão e velocidade é fundamental. Como resultado destas melhorias, os fabricantes experimentam não só um aumento na produção, mas também uma redução acentuada no consumo de energia. Este duplo benefício é vital no panorama industrial atual, onde os custos operacionais e a sustentabilidade são as principais preocupações. Além disso, o desgaste reduzido das máquinas de moldagem prolonga a sua vida útil, oferecendo aos fabricantes um melhor retorno do investimento ao longo do tempo. Em setores de elevado desempenho, mesmo pequenos atrasos podem levar a defeitos ou a reduções significativas de eficiência. O rápido tempo de resposta do sistema MK500 garante que quaisquer ajustes necessários são feitos em tempo real, permitindo aos fabricantes manter as condições de produção ideais de forma consistente. Esta capacidade é particularmente vantajosa em ambientes de ritmo acelerado onde a precisão não é negociável. A integração do sistema de controlo Mirle MK500 com a Série A5 da YIZUMI posiciona verdadeiramente estas máquinas como opções excecionais para fabricantes que pretendem otimizar as suas linhas de produção. Ao aproveitar a tecnologia avançada para aumentar a eficiência e a precisão, as empresas podem satisfazer as crescentes exigências dos seus setores e, ao mesmo tempo, manter-se competitivas no mercado. Em resumo, o Mirle MK500 não só transforma os processos de produção, como também abre caminho para a inovação na fabricação, tornando-o um ativo inestimável para qualquer operação com visão de futuro.

Conclusão: O sistema de controlo Mirle MK500 é uma adição útil à otimização da moldagem por injeção no setor de alto desempenho?

Concluindo, o sistema de controlo Mirle MK500 oferece vantagens significativas para os fabricantes que procuram otimizar os seus processos de moldagem por injeção, especialmente em indústrias de alto desempenho, como a embalagem e a automóvel. Ao reduzir os tempos de ciclo, aumentar a precisão e oferecer controlo em tempo real, o sistema fornece uma solução abrangente para os desafios do fabrico moderno. A máquina de moldagem por servoinjeção padrão de alta qualidade da série A5 da YIZUMI, com as suas características de controlo avançadas e construção robusta, é um excelente exemplo de como a tecnologia de ponta pode aumentar a eficiência, reduzir o desperdício e garantir a produção de peças de elevada qualidade. Para os fabricantes que procuram uma máquina de moldagem para venda que ofereça velocidade e fiabilidade, a Série A5 da YIZUMI é a escolha ideal. Explore mais sobre a Série A5 da YIZUMI e outros equipamentos de moldagem por injeção visitando o nosso website, onde encontrará informações detalhadas sobre os produtos e insights do setor.