【案例视频】新能源、轻量化趋势下 伊之密牵手汽车零部

信息导读:

【案例视频】新能源、轻量化趋势下 伊之密牵手汽车零部

专访客户:温州瑞明——中国汽车发动机零部件自主研发领军企业

在中国,每5辆乘用车就有1辆发动机缸盖“瑞明造”。

自1995年创立之初,温州瑞明工业股份有限公司(以下简称“温州瑞明”)就专注发动机缸盖研发制造,经过20多年的发展,已稳居全国龙头地位,2017年生产500万套缸盖,占据国内市场份额约25%,而且缸盖产品外部料废综合不良率仅为千分之三,达到了国际一流水平。

如今,温州瑞明已成为占地350余亩的中国汽车发动机零部件自主研发领军企业,在柳州、上海等地也建立了生产研发基地,客户群体囊括95%的国内自主汽车品牌和合资品牌、国外品牌。然而,企业越成功,便越有危机感。董事副总经理陈一照表示,发动机缸盖主要通过重力铸造成型,温州瑞明已经将这个工艺做到极致,但在新能源汽车和轻量化趋势下,温州瑞明会加大压铸、低压铸造等工艺的投入,寻求新的增长点。

将大力发展压铸业务

对于压铸这个新能源汽车和轻量化的主流工艺,温州瑞明其实早已有布局,其中已陆续引进了伊之密20多台300T-650T压铸机,用于生产泵体、后油封盖、节温器壳体等产品,主要供应吉利、上汽通用、北汽等客户。

“压铸将是瑞明未来会大力投入的方向。”陈一照坦言,新能源和轻量化趋势主导下,汽车零部件将大量采用压铸成型,尤其是电池壳、车身结构件方面。基于之前的压铸技术储备,今年温州瑞明启动大吨位压铸设备投入,引进伊之密1650T、2500T、3500T等多台重型压铸机,计划用于生产发动机缸体和新能源汽车零部件。

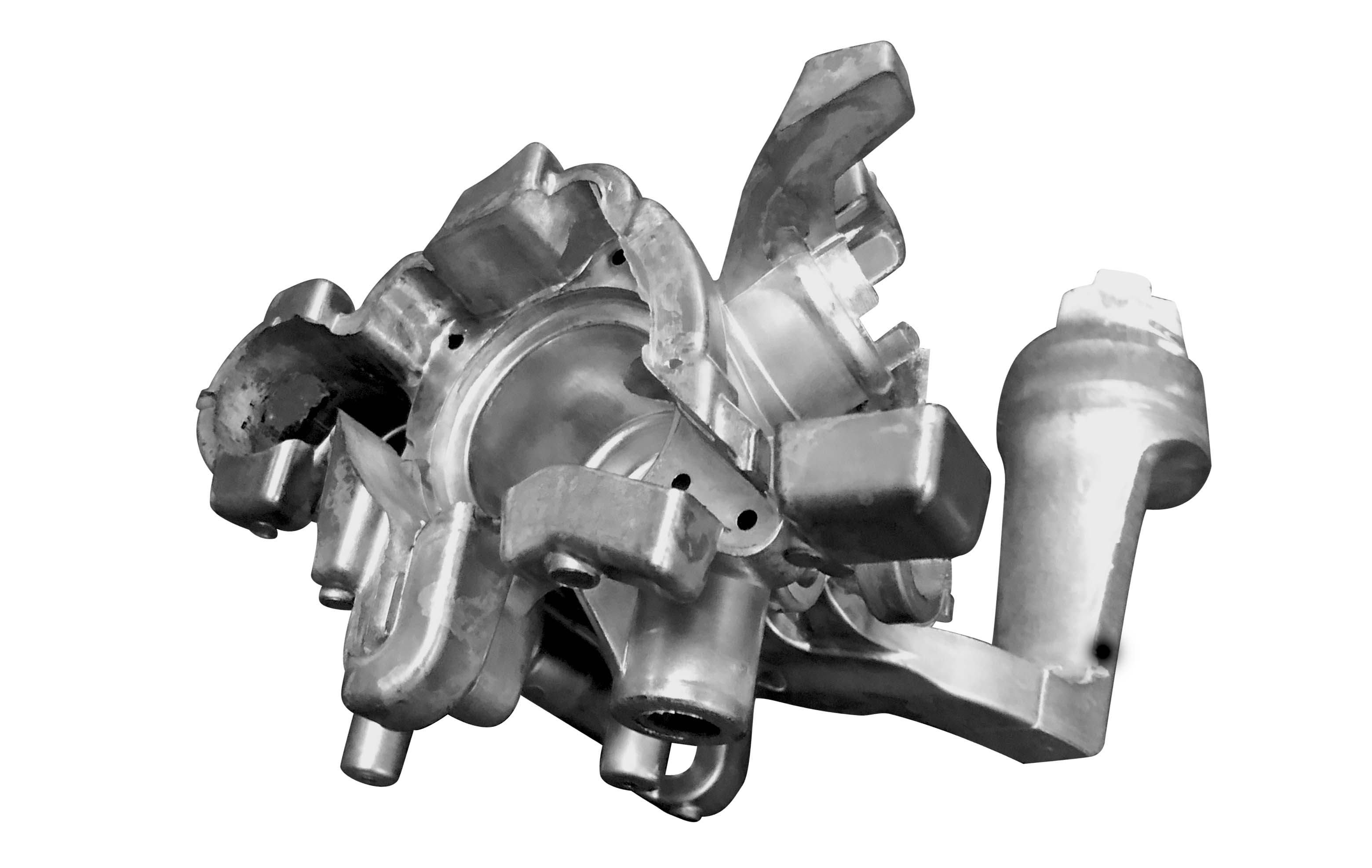

成型制品:节温器壳体

除了新设备投入,温州瑞明还将增加行业产业链上的合作。陈一照说;“采购伊之密重型机之前,双方都做了充足的技术沟通、探讨。我们重视整合每一个合作方的资源,包括汽车客户、模具、压铸机、周边设备、高等院校等,希望共同提升高端压铸件解决方案能力。”

值得一提的是,为筹谋汽车行业新的机遇,温州瑞明还将新增380亩工业用地,投资22亿元打造国内一流的“瑞明集团汽车轻量化关键零部件智能化产业园”。

投资2.1亿 打造智能制造系统

随着汽车产业的创新迭代,智能制造也成为汽车装备产业里竞逐的新高地。在温州瑞明未来的发展版图里,智能制造已是重要的一环,2014年他便开启相关项目,2015年基本实现多工序自动加工。2016年更启动总投资2.1亿元的智能制造系统建设,目前多个功能模块已投用。其中在瑞明智慧工厂生产指挥中心,已经实现将车间各生产流程数据监控,工作人员通过显示屏给各条生产线进行“把脉问诊”,发现问题后,立即致电生产线负责人,及时修正。据初步估计,该新项目投入使用后,预计为瑞明企业生产效率提高33%以上,运营成本降低27%以上,产品研制周期缩短40%以上,产品不良品降低23%以上,能源利用率提高19%以上。

陈一照介绍说:“瑞明今年还将导入MES系统和建立立体仓库,与ERP系统协同,让产品从物料到成品整个过程各个环节都信息数据化,自动调配生产资源,安排生产,实现整个制造体系的智能化产供销平衡。”

客户评价:

“如今国产设备进步非常快,机器质量也稳定。温州瑞明压铸设备大部分选用了国产,跟伊之密合作也有7年了,伊之密压铸机满足了我们对产品和效率的需求,售后沟通都快速响应,维修保养也便捷,相信未来会越做越好。”

——温州瑞明工业股份有限公司董事副总经理

陈一照