聚氨酯反应注塑成型2.0 ,成本更优

信息导读:

聚氨酯反应注塑成型2.0 ,成本更优

继亮相Chinaplas2019、德国K 2019,伊之密ReactPro聚氨酯与注塑一体化成型方案将登陆Chinaplas2021,这次展示的是2.0版本——不只更新了“皮肤”,可同时兼具软触感、自...

继亮相Chinaplas2019、德国K 2019,伊之密ReactPro聚氨酯与注塑一体化成型方案将登陆Chinaplas2021,这次展示的是2.0版本——不只更新了“皮肤”,可同时兼具软触感、自修复、耐腐蚀、耐刮擦的产品性能及高光、哑光纹路的视觉效果,还采取PU国产材料,让综合成本大幅下降。

ReactPro由伊之密与德国FRIMO公司联合开发,它将注塑件和聚氨酯涂层在同一台注塑设备中反应成型,一步到位。

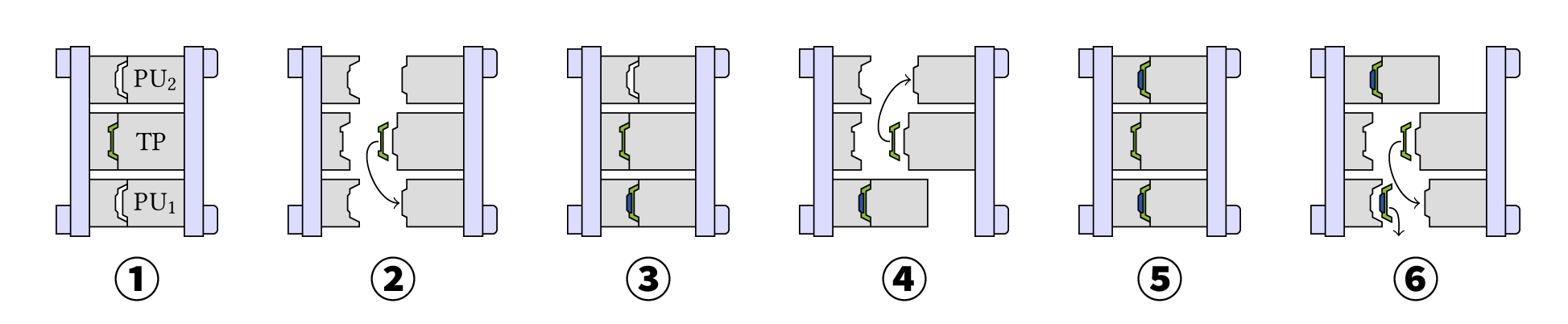

ReactPro采用了与德国GK Concept公司共同开发的InPUR“1+2”模具技术,即两副聚氨酯成型模具分别与一副注塑模具互相交替生产产品,虽然聚氨酯反应时间还需约2分钟,但成型周期却大大缩短至约1分钟。对比传统的水平转盘和垂直转盘,InPUR“1+2”模具技术不需旋转装置,设计更加紧凑,还较大程度地节省了制品批量生产的时间。

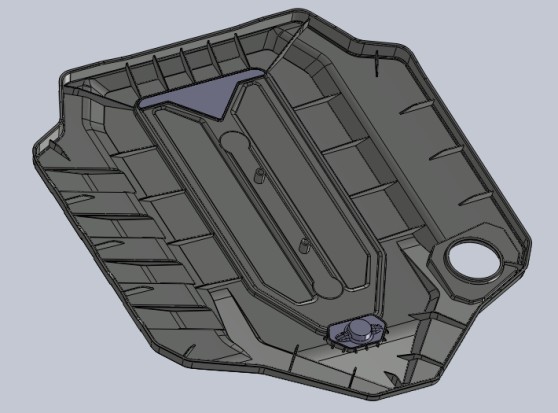

对于这个发动机盖,PU表层具有软触感、自愈合的功能,表面透明度、颜色可以根据产品的需求做调整,可以做出绚丽的3D深度效果。同时,本次产品的PU还能在同一表面呈现出高光、哑光纹路的效果。发动盖板的PU层厚度大约做到了0.5-0.6mm,并且我们使用的PU材料具有自脱模性,为整个生产带来了很大的便利。

伊之密ReactPro工艺设备适用于汽车内饰件(仪表板、门板、智能部件)升级换代,可以作为装饰性表面,或者功能性表面,像宝马、奔驰的一些汽车内饰件上都有用到聚氨酯涂层。同时,在3C、家电领域也有巨大的潜力,其表面的一些优异性能,可为产品设计带来更多的可能性。

产品名称:汽车发动机盖

成型模具:InPUR“1+2”创新模具

材料:AKROMID® RM-D GF20 + SHGPuR

产品尺寸(L×W×H): 400 × 350 × 25 mm

重量:475g

成型周期:60s

技术答疑

——ReactPro聚氨酯与注塑一体化成型方案

Q:ReactPro能实现注塑件和聚氨酯涂层一步成型的原理是什么?

A:注塑件和聚氨酯(PU)之所以能一步成型,是因为注塑机与PU设备结合生产,关键在于混合头零部件,他是两套设备连接的部分。

将注塑模具、聚氨酯模具安装在注塑机上,通过混合头将PU模具与PU设备连接。首先,注塑机注塑成型塑料基材,机械手取出基材放入PU模具上。PU材料AB两种组分(多元醇与异氰酸酯)分别通过PU设备的两个储料罐,经管道输送至混合头,AB料在高压下在混合头中迅速混合均匀,随即通过喷嘴注入PU模具型腔,在一定条件下在塑料基材表面固化反应成型。这是一个连续的过程,省去了塑料基材和PU层分别通过其半成品相粘合而产生的时间与成本,大大提高了生产效率与质量。

Q:ReactPro技术高光表面效果硬度多少?

A:汽车引擎盖软触感PU:邵氏硬度约80A

汽车引擎盖硬触感PU:邵氏硬度约70D

表面硬度可根据客户需求调整(邵氏硬度70A~80D)

Q:ReactPro技术PU层最薄可以做到多少?

A:在保证产品良品率的情况下,PU层最薄可做到0.3mm ,这是在制备结构简单的产品下可以达到的厚度,如平面制品;如产品结构较为复杂,有曲面、弯角等,或者同一平面有不同薄厚要求时,需要根据客户的要求,以及PU材料所能支持的性能适当地增加厚度。

Q:PU涂层常见的缺陷有哪些?

A:在浇注的过程中,如果加工条件控制不当的情况下,PU涂层会出现气泡、材料打不满型腔等情况,这时候就需要增加模内压力等方式加以解决。

Q:PU涂层对浇口布置有什么要求?浇口形状是否有特殊要求?

A:对于PU而言,其熔融后粘度低、流动性好。其浇口布置设计要求与大多数材料类似,遵循流动路径短、通过模流分析能够成功地分布在模具的各个部位的原则;

浇口充模的过程,好比水管流水的控制过程,在PU量供给相同的情况下,浇口形状呈宽圆形,则表现出压力小、流量大的状态。若是浇口变为扁平,则表现出压力大、流量小的状态。需要根据PU材料的型号规格、加工温度、熔融粘度进行调整。