Co-Injection: Sequentielles Spritzgießen für Lebensmittelverpackungen

Einleitung:

Arten des Sandwich-Spritzgießens – Funktionen & Anwendungen. Kurz gesagt werden beim Sandwich-Spritzgießen zwei unterschiedliche Materialien so in die Formkavität eingebracht, dass im Spritzgussteil im Querschnitt ein dreistufiger Schichtaufbau entsteht: Hautbauteil – Kernbauteil – Hautbauteil. Durch die intelligente Kombination unterschiedlicher Materialien lassen sich gezielte Verbesserungen der Bauteileigenschaften erzielen.

In der wettbewerbsorientierten Welt der Fertigung, insbesondere in der Lebensmittelverpackungsindustrie, ist Innovation der Schlüssel. Eine solche Innovation ist das sequentielle Spritzgießen, eine Art Ko-Injektion, die die Herstellung mehrschichtiger Strukturen innerhalb eines einzigen Formteils ermöglicht. Bei diesem Verfahren werden zwei verschiedene Materialien in die Formhöhle eingebracht, wodurch eine dreistufige Schichtstruktur entsteht: Hautkomponente – Kernkomponente – Hautkomponente. Durch die intelligente Kombination verschiedener Materialien können die Eigenschaften des Bauteils deutlich verbessert werden. Dieser Artikel untersucht die Vorteile und Anwendungen des sequentiellen Spritzgießens, insbesondere im Zusammenhang mit Lebensmittelverpackungen.

Welche Vorteile bietet das sequentielle Spritzgussverfahren Co-Injection?

Das sequentielle Spritzgießen bietet mehrere Vorteile, die es in verschiedenen Fertigungsbereichen wie der Automobil-, Elektronik- und Konsumgüterindustrie zur bevorzugten Wahl machen. Die Fähigkeit, Materialplatzierung und -reihenfolge präzise zu steuern, ermöglicht die Herstellung komplexer Teile aus mehreren Materialien mit verbesserter Qualität und Effizienz.

Materialeffizienz: Durch die Nutzung eines kostengünstigeren oder recycelten Materials für die Kernkomponente und eines hochwertigen Materials für die Außenhaut können Hersteller die Produktionskosten effektiv senken, ohne die Oberflächeneigenschaften und das Erscheinungsbild des Endteils zu beeinträchtigen. Dieser Ansatz optimiert den Materialverbrauch, reduziert Abfall und verbessert die Kosteneffizienz der Herstellungsprozesse.

Verbesserte Eigenschaften: Das sequentielle Spritzgießen ermöglicht die Integration verschiedener Materialien, um bestimmte Eigenschaften wie Festigkeit, Flexibilität und Wärmebeständigkeit in einem einzigen Teil zu verbessern. Diese Fähigkeit ist in Branchen von entscheidender Bedeutung, in denen Produkte unterschiedliche Leistungsmerkmale erfordern, da sie es Herstellern ermöglicht, die Materialien entsprechend anzupassen und optimale Produktfunktionalität und Haltbarkeit zu erreichen.

Designflexibilität: Die dem sequentiellen Spritzgießen innewohnende Flexibilität ermöglicht es Designern, komplexe Teile mit komplizierten Geometrien und unterschiedlichen Materialeigenschaften zu erstellen. Diese Methode unterstützt innovative Produktdesigns, die unterschiedlichen Kundenanforderungen und spezifischen Anwendungsanforderungen gerecht werden. Designer können mit Materialkombinationen und -konfigurationen experimentieren und so Leistung und Ästhetik optimieren, ohne die Fertigungseffizienz zu beeinträchtigen.

Verbesserte Ästhetik: Das sequentielle Spritzgießen eignet sich hervorragend zur Herstellung von Teilen mit hochwertigen Oberflächen, die für verbraucherorientierte Produkte, bei denen das Aussehen eine wichtige Rolle spielt, unerlässlich sind. Das Verfahren gewährleistet eine gleichmäßige Materialverteilung und eine präzise Kontrolle der Oberflächenstruktur und -farbe, was zu optisch ansprechenden Produkten führt, die strengen ästhetischen Standards entsprechen und die Markenwahrnehmung verbessern.

Umweltvorteile: Die Verwendung von recycelten Materialien für die Kernkomponente beim sequentiellen Spritzgießen reduziert nicht nur die Materialkosten, sondern fördert auch die Nachhaltigkeit durch Minimierung der Abfallerzeugung. Durch die Einbeziehung recycelter Materialien in die Herstellungsprozesse können Unternehmen zum Umweltschutz beitragen und umweltfreundliche Praktiken anwenden. Auf diese Weise verbessern sie ihr Corporate-Social-Responsibility-Profil und erfüllen gesetzliche Anforderungen in Bezug auf nachhaltige Herstellungspraktiken.

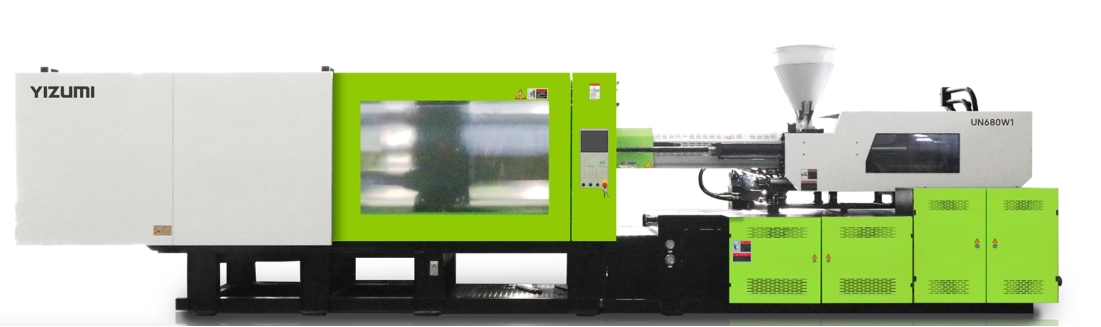

Die Mehrschuss-Spritzguss-Technologie von YIZUMI beispielsweise verwendet einen langen, taillenförmigen Positionierungsring für die feste Form, mit dem je nach Bedarf an jeder Stationsgröße gleichzeitig gespritzt werden kann. Wenn die Mehrschuss-Form nicht verwendet wird, kann jeder Spritzgusstisch als Einzylinder-Spritzgusstisch verwendet werden, um in der Mitte zu spritzen. Auf der Grundlage des ursprünglichen Doppelschusses kann ein unabhängiger Spritzgusstisch auf der nicht bedienbaren Seite hinzugefügt oder auf der Grundlage des Doppelschusses in einen Vierfachschuss geändert werden. Diese Technologie bietet entscheidende Vorteile beim sequentiellen Spritzgussverfahren mit Co-Injektion.

Warum sequentielles Spritzgießen für Lebensmittelverpackungen?

Das sequentielle Spritzgießen eignet sich aus mehreren zwingenden Gründen besonders gut für die Lebensmittelverpackungsindustrie. Einer seiner herausragenden Vorteile liegt in der Fähigkeit, Verpackungen mit hervorragenden Barriereeigenschaften herzustellen, die für die Erhaltung der Frische von Lebensmitteln und die Verlängerung der Haltbarkeitsdauer entscheidend sind. Durch die strategische Kombination eines kostengünstigen Kernmaterials mit einem lebensmittelechten Außenmaterial können Hersteller hochwertige Verpackungslösungen zu geringeren Kosten herstellen, ohne Kompromisse bei Sicherheit oder Funktionalität einzugehen.

Darüber hinaus ermöglicht das Verfahren eine umfassende Anpassung der Verpackungseigenschaften an spezifische Anforderungen wie Hitzebeständigkeit oder Transparenz. Diese Flexibilität ist für die Anpassung an unterschiedliche Lebensmittelprodukte und Verpackungsanforderungen auf dem Markt unerlässlich. Darüber hinaus gewährleistet das sequentielle Spritzgießen die strikte Einhaltung gesetzlicher Vorschriften, indem es dafür sorgt, dass die Außenschicht der Verpackung strenge Standards für Materialien mit Lebensmittelkontakt erfüllt, während das Kernmaterial für andere gewünschte Eigenschaften optimiert wird.

Insgesamt sticht das sequentielle Spritzgießen in der Lebensmittelverpackungsindustrie durch seine Fähigkeit hervor, Verpackungslösungen zu liefern, die sich durch hervorragende Barriereleistung, Kosteneffizienz, Anpassung und Einhaltung gesetzlicher Vorschriften auszeichnen. Diese Eigenschaften machen es zur idealen Wahl für Hersteller, die den strengen Anforderungen hinsichtlich Lebensmittelsicherheit, Haltbarkeit und höchster Funktionalität gerecht werden möchten.

Welche Vorteile bietet das sequentielle Spritzgießen für Lebensmittelverpackungen?

Co-Injection ermöglicht kostengünstige Verpackungslösungen durch die Verwendung günstigerer Kunststoffe für den nicht mit Lebensmitteln in Berührung kommenden Kern und die Nutzung von Materialien mit höherer Dichte und Stabilität, um die Wandstärke und den Gesamtmaterialverbrauch zu reduzieren. Dieses sequentielle Sandwich-Verfahren ist besonders vorteilhaft in Branchen wie der Verpackung, wo die Minimierung der Zykluszeit für die Wirtschaftlichkeit entscheidend ist. Es vereinfacht die Einrichtung und Bedienung ähnlich wie herkömmliche Zweikomponentenverfahren und ist daher vielseitig für verschiedene Anwendungen einsetzbar. Entdecken Sie die Technologie, die in der Zweiplatten-Mehrkomponenten-Spritzgussmaschine von YIZUMI verwendet wird, und Sie werden eine ganz neue Idee haben!

Die Anwendungen des Co-Injection-Moldings sind sehr vielfältig und hängen maßgeblich von der Materialauswahl ab. Beispielsweise kann das Kernmaterial mehreren Zwecken dienen, z. B. als Barriereschicht in Lebensmittelverpackungen, zur strukturellen Verstärkung oder zur Gewichtsreduzierung. Die Verwendung von recycelten oder geschäumten Materialien für den Kern ist ebenfalls eine kostengünstige Strategie. Darüber hinaus können Hersteller durch abwechselndes Einspritzen verschiedenfarbiger Varianten desselben Materials auffällige Marmorierungseffekte erzielen, die die Ästhetik des Endprodukts verbessern.

Hat das sequentielle Spritzgießverfahren Co-Injection auch Nachteile?

Ja, die Co-Injection-Molding-Technologie bietet zahlreiche Vorteile, bringt aber auch gewisse Einschränkungen mit sich. Im Vergleich zum herkömmlichen Spritzguss handelt es sich um einen komplexeren Prozess, der spezielle Geräte und Fachkenntnisse erfordert. Die anfänglichen Kosten für Geräte und Formenbau können höher sein, obwohl diese Investitionen durch langfristige Einsparungen und Effizienzsteigerungen gerechtfertigt sein können. Die Materialkompatibilität ist eine weitere Herausforderung, da nicht alle Materialien effektiv für die Co-Injection kombiniert werden können, was eine sorgfältige Auswahl und Prüfung erfordert. Darüber hinaus kann die Handhabung zweier verschiedener Materialien die Verarbeitungszeit verlängern, obwohl laufende technologische Fortschritte darauf abzielen, die Zykluszeiten bei Co-Injection-Prozessen zu verbessern.

Fazit

Sequentielles Spritzgießen, eine Art von Co-Injection, bietet erhebliche Möglichkeiten für Innovation und Effizienz bei der Herstellung von Lebensmittelverpackungen. Durch die Kombination verschiedener Materialien in einem einzigen Formteil können Hersteller gezielte Verbesserungen der Produkteigenschaften erzielen, die Ästhetik verbessern und Kosten senken. Trotz einiger Herausforderungen machen die Vorteile des sequentiellen Spritzgießens es zu einem wertvollen Verfahren für die Lebensmittelverpackungsindustrie. Mit dem technologischen Fortschritt wird sich der Prozess weiterentwickeln und Herstellern, die in einem dynamischen Markt wettbewerbsfähig bleiben möchten, noch größere Möglichkeiten bieten.

Für Hersteller in der Lebensmittelverpackungsbranche kann das Verständnis und die Nutzung der Vorteile des sequentiellen Spritzgießens zu erheblichen Verbesserungen der Produktqualität, der Kosteneffizienz und der Umweltverträglichkeit führen. Durch die Partnerschaft mit Experten wie YIZUMI und die Investition in die richtige Technologie können Unternehmen ihre Produktionsprozesse optimieren und die wachsenden Anforderungen von Verbrauchern und Regulierungsbehörden gleichermaßen erfüllen. Weitere Informationen zu den Spritzgusslösungen von YIZUMI und wie sie Ihren Herstellungsprozess verbessern können, finden Sie auf unserer offiziellen Website.