Tipps zur Prozessoptimierung im Spritzguss

Einleitung:

Warum empfehlen wir die Optimierung des Spritzgussprozesses? Durch eine umfassende und kritische Bewertung der Prozess- und Produktionsbedingungen können Sie einen effizienten Produktionsprozess für mehr Stabilität und Leistung definieren.

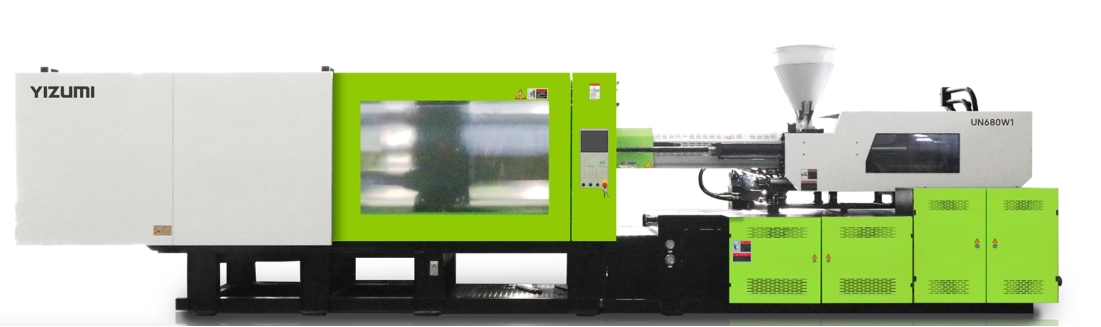

Die Optimierung des Spritzgussverfahrens wird empfohlen, da eine gründliche und kritische Bewertung des Verfahrens selbst und der Produktionsbedingungen die Definition eines effizienten Produktionsablaufs ermöglicht. Dieser Ansatz verbessert Stabilität und Leistung und gewährleistet konsistente und qualitativ hochwertige Ergebnisse. Spritzguss ist ein kritischer Herstellungsprozess, der in verschiedenen Branchen zur Herstellung präziser, hochwertiger Teile eingesetzt wird. Um jedoch Effizienz und Kosteneffizienz zu maximieren, ist es unerlässlich, den Spritzgussprozess zu optimieren. Durch eine umfassende und kritische Bewertung des Verfahrens und der Produktionsbedingungen können Hersteller einen effizienten Produktionsprozess definieren, der mehr Stabilität und Leistung gewährleistet. Dieser Artikel bietet praktische Tipps zur Optimierung des Spritzgussverfahrens mit Schwerpunkt auf Stabilität, Qualität, Produktivität und Kosteneffizienz und erfahren Sie mehr über die Spritzgusstechniken von YIZUMI.

Stabile Prozesse durch Eliminierung von Massenpufferschwankungen

Eines der Hauptziele beim Spritzgießen ist die Aufrechterhaltung stabiler Prozesse. Stabilität kann durch die Beseitigung von Schwankungen des Massenpolsters erreicht werden. Das Massenpolster oder die verbleibende Kunststoffmenge in der Schnecke nach dem Einspritzhub sollte während des gesamten Produktionszyklus konstant bleiben. Schwankungen im Massenpolster können zu Abweichungen in der Teilequalität und Maßgenauigkeit führen.

Tipps für Stabilität:

1.Konstante Materialzufuhr: Stellen Sie sicher, dass die Kunststoffgranulate der Spritzgussmaschine konstant zugeführt werden. Schwankungen in der Materialzufuhr können zu inkonsistentem Schmelzfluss und Polstergröße führen.

2.Richtige Maschinenkalibrierung: Kalibrieren Sie die Spritzgussmaschine regelmäßig, um eine genaue Kontrolle über die Spritzparameter zu behalten. Dazu gehören Schneckenposition, Einspritzdruck und Temperatureinstellungen.

3.Kontrollierte Kühlsysteme: Implementieren Sie kontrollierte Kühlsysteme, um konstante Formtemperaturen aufrechtzuerhalten. Schwankende Formtemperaturen können das Massenpolster beeinträchtigen und zu Prozessinstabilität führen.

Optimierte Qualität durch vollständige Formfüllung

Das Erreichen einer vollständigen Formfüllung ist entscheidend für die Herstellung hochwertiger Teile im Spritzgussverfahren. Eine unvollständige Formfüllung kann zu Defekten wie Kurzschlüssen, Hohlräumen und Oberflächenfehlern führen. Um eine optimale Qualität sicherzustellen, ist es wichtig, die Parameter des Spritzvorgangs effektiv zu kontrollieren.

Tipps zur Qualitätsoptimierung:

1. Richtige Entlüftung: Stellen Sie sicher, dass die Form ausreichend entlüftet ist, damit die Luft während des Spritzvorgangs entweichen kann. Eine schlechte Entlüftung kann zu unvollständiger Füllung und eingeschlossener Luft führen, was zu Defekten führt.

2. Optimale Einspritzgeschwindigkeit und -druck: Passen Sie die Einspritzgeschwindigkeit und den Druck an, um eine vollständige Formfüllung zu erreichen, ohne übermäßige Belastung oder Materialabbau zu verursachen. Ein Gleichgewicht zwischen Geschwindigkeit und Druck ist entscheidend.

3. Gleichmäßige Schmelztemperatur: Halten Sie eine gleichmäßige Schmelztemperatur aufrecht, um einen gleichmäßigen Fluss des Kunststoffmaterials in die Form sicherzustellen. Temperaturschwankungen können zu ungleichmäßiger Füllung und Teiledefekten führen. 4. Die Nutzung digitaler Lösungen aus der Produktpalette von YIZUMI verbessert die Wiederholbarkeit der Teile und mildert wirksam verschiedene Prozessschwankungen.

Kurze Zykluszeiten für höhere Produktivität und Kosteneffizienz

Das Hauptziel unserer Kunden ist es, konstant niedrige Zykluszeiten zu erreichen. Um dies zu erreichen, empfehlen wir, regelmäßig zu prüfen, ob die Einstellung von Maximalwerten für die Prozessstabilität erforderlich ist. Maximaleinstellungen können zwar die Zykluszeiten verkürzen, erhöhen jedoch auch den Energieverbrauch und den Verschleiß der Teile. Es ist entscheidend, ein Gleichgewicht zu finden: Eine Reduzierung der Zykluszeiten kann die Produktivität und Kosteneffizienz beim Spritzgießen steigern, dies muss jedoch bei gleichzeitiger Gewährleistung einer hohen Teilequalität und stabilen Prozessen geschehen.

Tipps zur Reduzierung der Zykluszeiten:

1. Effiziente Kühlsysteme: Implementieren Sie effiziente Kühlsysteme, um die Kühlzeit zu verkürzen, ohne die Teilequalität zu beeinträchtigen. Die Verwendung von konturnahen Kühlkanälen kann die Kühleffizienz verbessern.

2. Schnelles Öffnen und Schließen der Form: Optimieren Sie die Mechanismen zum Öffnen und Schließen der Form, um Leerlaufzeiten zu minimieren. Automatisierte Systeme können diese Prozesse beschleunigen und die Zykluszeiten verkürzen.

3. Optimierte Auswurfmechanismen: Stellen Sie sicher, dass die Auswurfmechanismen effizient sind und keine Verzögerungen oder Teileschäden verursachen. Der richtige Zeitpunkt und die richtige Kraft beim Auswerfen sind entscheidend für die Aufrechterhaltung der Produktivität.

Mit diesen Tipps zur Prozessoptimierung im Spritzguss produzieren Sie effizienter und sparen Kosten

Wenn Sie die oben genannten Tipps befolgen, können Sie Ihre Spritzgussprozesse deutlich verbessern. Die Optimierung von Stabilität, Qualität und Zykluszeiten führt zu einer effizienteren Produktion, qualitativ hochwertigeren Teilen und geringeren Betriebskosten.

Zusätzliche Tipps zur Kosteneinsparung

Regelmäßige Wartung:

Regelmäßige Wartung ist für Spritzgussmaschinen und -formen entscheidend, um unerwartete Ausfälle zu verhindern und Ausfallzeiten zu minimieren. Durch die Einhaltung eines geplanten Wartungsprogramms können Hersteller potenzielle Probleme frühzeitig erkennen und beheben und so sicherstellen, dass die Maschinen mit maximaler Effizienz arbeiten. Dieser proaktive Ansatz verlängert nicht nur die Lebensdauer der Geräte, sondern reduziert auch die Gesamtwartungskosten im Laufe der Zeit.

Prozessüberwachung und -steuerung:

Die Implementierung fortschrittlicher Prozessüberwachungs- und -steuerungssysteme ist für die Aufrechterhaltung gleichbleibender Qualität und die Optimierung der Produktionseffizienz beim Spritzguss unerlässlich. Diese Systeme überwachen kontinuierlich wichtige Parameter wie Temperatur, Druck und Zykluszeiten. Durch die Echtzeit-Datenanalyse können Bediener Abweichungen von optimalen Bedingungen umgehend erkennen und notwendige Anpassungen vornehmen. Diese proaktive Überwachung verbessert nicht nur die Produktqualität, sondern minimiert auch Materialabfälle, was zu Kosteneinsparungen und verbesserter Wettbewerbsfähigkeit beiträgt.

Materialoptimierung:

Die Wahl der richtigen Materialien ist für kosteneffizientes Spritzgießen von entscheidender Bedeutung. Hersteller sollten Materialien basierend auf spezifischen Anwendungsanforderungen auswählen, um die gewünschten Leistungsmerkmale zu erreichen und gleichzeitig die Materialkosten zu minimieren. Darüber hinaus kann die Verwendung von recycelten Materialien, wo möglich, die Rohstoffkosten weiter senken und Nachhaltigkeitsziele erreichen. Materialoptimierungsstrategien umfassen strenge Tests und Bewertungen, um sicherzustellen, dass ausgewählte Materialien die Qualitätsstandards erfüllen, ohne Kompromisse bei der Produktintegrität oder -leistung einzugehen.

Fazit

Die Optimierung des Spritzgussverfahrens ist für Hersteller, die mehr Stabilität, Qualität, Produktivität und Kosteneffizienz erreichen möchten, von entscheidender Bedeutung. Indem sie sich auf die Beseitigung von Massenpufferschwankungen, die Gewährleistung einer vollständigen Formfüllung, die Reduzierung der Zykluszeiten und die Umsetzung zusätzlicher Kosteneinsparungsmaßnahmen konzentrieren, können Hersteller ihre Spritzgussvorgänge erheblich verbessern.

YIZUMIs Fachwissen im Spritzguss bietet wertvolle Einblicke und Lösungen, die Herstellern bei der Optimierung ihrer Prozesse helfen. Durch die Nutzung fortschrittlicher Technologien und bewährter Verfahren stellt YIZUMI sicher, dass Hersteller qualitativ hochwertige Teile effizient und kostengünstig herstellen können. Durch die Umsetzung dieser Tipps zur Prozessoptimierung im Spritzguss können Hersteller auf dem Markt wettbewerbsfähig bleiben, Kundenanforderungen erfüllen und nachhaltiges Wachstum erzielen. Erfahren Sie mehr darüber, wie YIZUMI fortschrittliche Technologien und Verfahren nutzt, um Hersteller bei der Verbesserung ihrer Produktion zu unterstützen!