注塑成型工艺优化技巧

信息导读:

为什么我们建议优化注塑工艺?通过全面、严格地评估工艺和生产条件,您可以定义高效的生产流程,以实现更高的稳定性和性能。

建议优化注塑工艺,因为对工艺本身和生产条件进行全面而严格的评估可以定义高效的生产流程。这种方法可以提高稳定性和性能,确保输出一致且高质量的产品。注塑是各行各业用于生产精密、高质量零件的关键制造工艺。然而,为了最大限度地提高效率和成本效益,优化注塑工艺至关重要。通过全面而严格地评估工艺和生产条件,制造商可以定义一种高效的生产工艺,以确保更高的稳定性和性能。本文提供了优化注塑工艺的实用技巧,重点关注稳定性、质量、生产力和成本效益,并了解有关 YIZUMI 注塑技术的更多信息。

通过消除质量缓冲波动来稳定工艺

注塑成型的主要目标之一是保持稳定的工艺。通过消除质量缓冲波动可以实现稳定性。质量缓冲,即注射行程后螺杆中剩余的塑料量,应在整个生产周期内保持一致。质量缓冲的波动会导致零件质量和尺寸精度的变化。

稳定性提示:

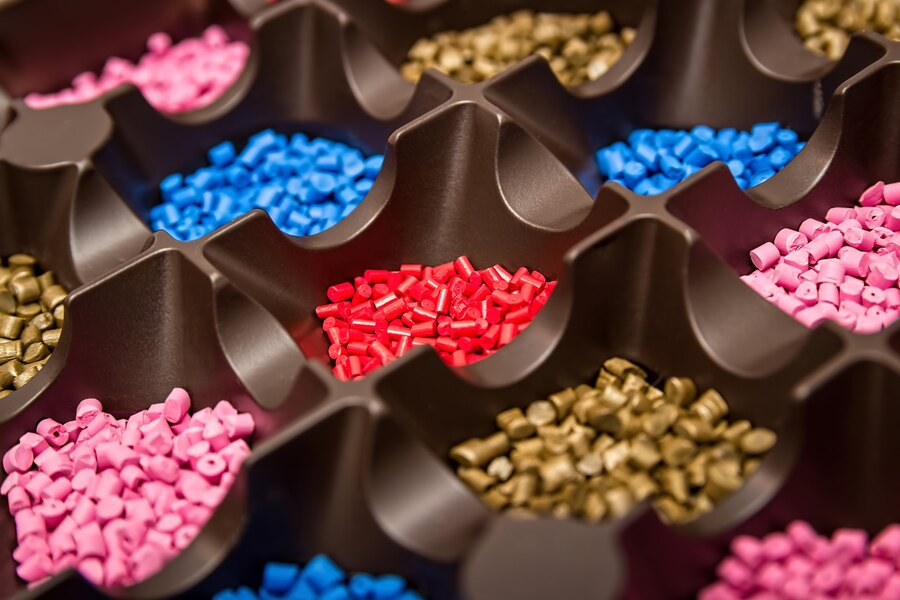

1. 一致的材料供应:确保塑料颗粒始终如一地供应给注塑机。材料供应的变化会导致熔体流动和缓冲尺寸不一致。

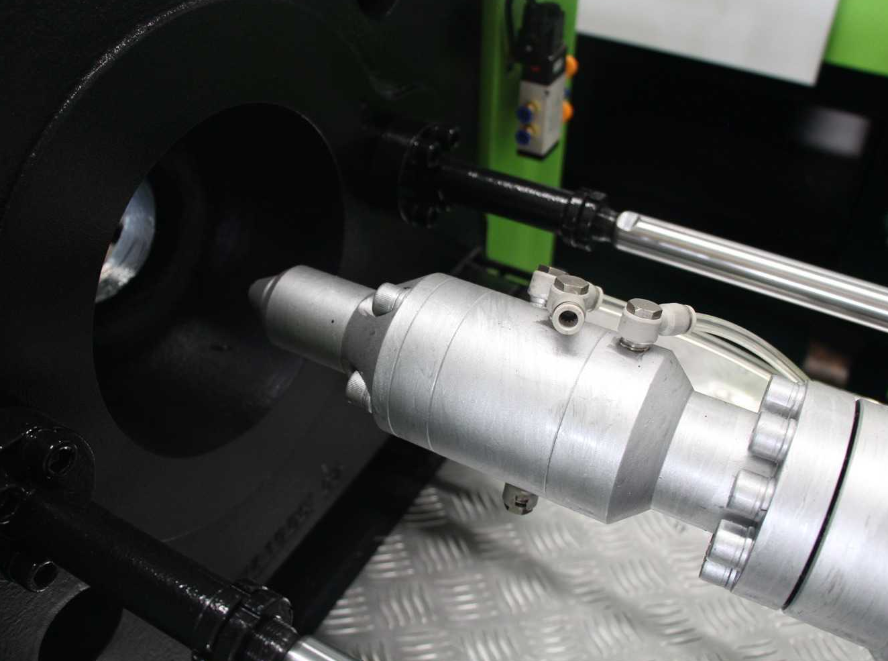

2. 适当的机器校准:定期校准注塑机以保持对注射参数的精确控制。这包括螺杆位置、注射压力和温度设置。

3. 受控冷却系统:实施受控冷却系统以保持一致的模具温度。模具温度波动会影响质量缓冲并导致工艺不稳定。

通过完全模具填充优化质量

实现完全模具填充对于注塑成型中生产高质量部件至关重要。模具填充不完整会导致缺陷,例如缺料、空隙和表面缺陷。为确保优化质量,有效控制注塑工艺参数至关重要。

质量优化技巧:

1.适当排气:确保模具有足够的排气,让空气在注塑过程中逸出。排气不良会导致填充不完整和滞留空气,从而导致缺陷。

2.最佳注塑速度和压力:调整注塑速度和压力以实现完全模具填充,而不会造成过大应力或材料降解。速度和压力之间的平衡至关重要。

3.均匀的熔体温度:保持均匀的熔体温度,以确保塑料材料一致地流入模具。温度变化会导致填充不均匀和部件缺陷。

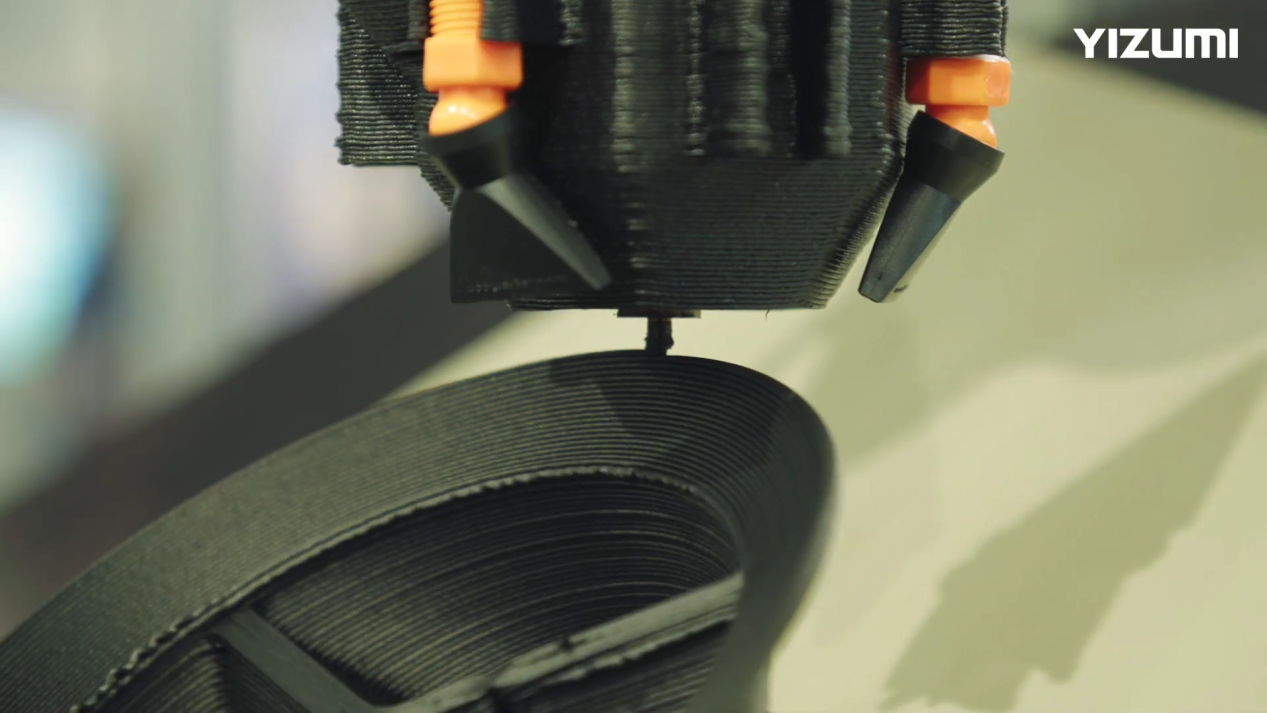

4.利用伊之密产品系列的数字解决方案可提高部件的重复性并有效缓解各种工艺波动。

缩短生产周期,提高生产率和成本效率

我们的客户的主要目标是始终实现较低的循环时间。为实现这一目标,我们建议定期评估是否有必要为工艺稳定性设置最大值。虽然最大设置可以缩短循环时间,但也会增加能耗和零件磨损。找到平衡点至关重要:缩短循环时间可以提高注塑成型的生产率和成本效率,但这必须在确保高零件质量和稳定工艺的同时实现。

缩短周期时间的技巧:

1.高效冷却系统:实施高效冷却系统以减少冷却时间,而不会影响零件质量。使用随形冷却通道可以提高冷却效率。

2.快速开模和关模:优化模具开模和关模机制,以最大限度地减少闲置时间。自动化系统可以加快这些过程并缩短周期时间。

3.优化顶出机制:确保顶出机制高效,不会导致延迟或零件损坏。适当的顶出时间和力度对于保持生产力至关重要。

通过这些注塑成型工艺优化技巧,您可以更高效地生产并节省成本

通过遵循上述提示,您可以显著改善注塑工艺。优化稳定性、质量和周期时间可提高生产效率、生产出更高质量的零件并降低运营成本。

节省成本的其他提示

定期维护:

定期维护对于注塑机和模具至关重要,可防止意外故障并最大限度地减少停机时间。通过遵守定期维护计划,制造商可以尽早发现和解决潜在问题,确保机器以最佳效率运行。这种主动方法不仅可以延长设备的使用寿命,还可以随着时间的推移降低总体维护成本。

过程监控和控制:

实施先进的过程监控和控制系统对于保持一致的质量和优化注塑生产效率至关重要。这些系统持续监控温度、压力和周期时间等关键参数。实时数据分析使操作员能够及时发现偏离最佳条件的情况并进行必要的调整。这种主动监控不仅可以提高产品质量,还可以最大限度地减少材料浪费,有助于节省成本并提高竞争力。

材料优化:

选择合适的材料对于实现具有成本效益的注塑成型至关重要。制造商应根据特定的应用要求选择材料,以实现所需的性能特征,同时最大限度地降低材料成本。此外,在可行的情况下考虑使用再生材料可以进一步降低原材料费用并符合可持续发展目标。材料优化策略涉及严格的测试和评估,以确保所选材料符合质量标准,而不会损害产品的完整性或性能。

结论

优化注塑工艺对于制造商实现更高的稳定性、质量、生产力和成本效率至关重要。通过专注于消除质量缓冲波动、确保完全模具填充、缩短周期时间并实施额外的成本节约措施,制造商可以显著提高注塑操作的效率。

伊之密在注塑方面的专业知识提供了宝贵的见解和解决方案,帮助制造商优化其工艺。通过利用先进技术和最佳实践,伊之密确保制造商能够高效且经济地生产高质量的零件。实施这些注塑工艺优化技巧将使制造商在市场上保持竞争力,满足客户需求并实现可持续增长。欢迎了解更多关于伊之密如何利用先进技术和实践帮助制造商提高产量的信息!