伊之密入选2023年度工业和信息化质量提升典型案例名单

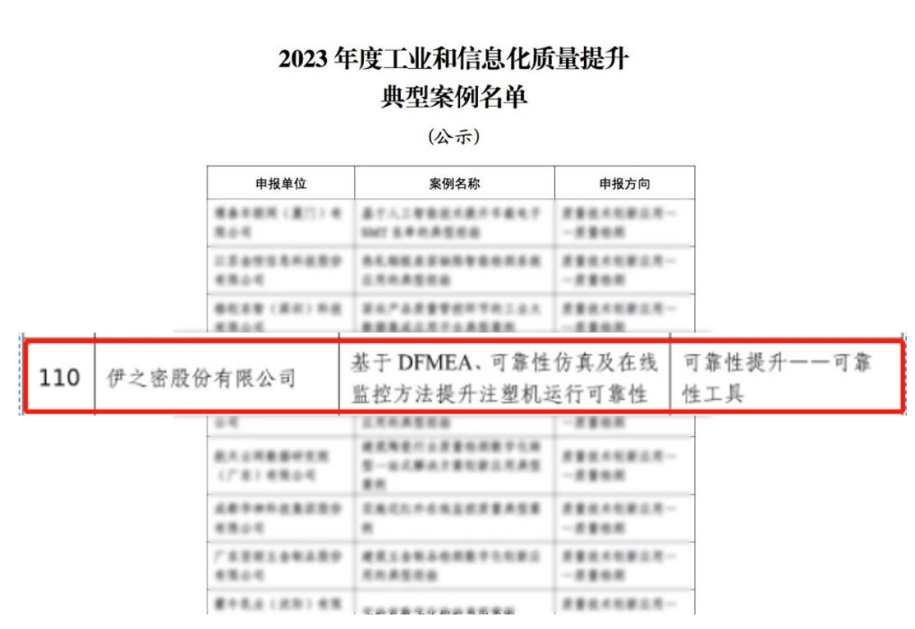

近日,工业和信息化部发布2023年度工业和信息化质量提升典型案例公示,包括50个质量管理能力、37个质量技术创新应用、42个可靠性提升案例。在可靠性提升方向,伊之密股份有限公司(以下简称:伊之密) “基于DFMEA、可靠性仿真及在线监控方法提升注塑机运行可靠性”入选。

据介绍,为增强工业和信息化质量管理能力、推动质量技术创新应用、提升产品可靠性水平,及时发现、总结、推广一批示范性强的先进经验,今年9月工信部组织开展2023年度工业和信息化质量提升典型案例遴选工作,面向质量管理能力、质量技术创新应用、可靠性提升三大方向,挑选具有较强的代表性、创新性和可推广性,对相关行业、供应链质量或企业质量提升具有较强借鉴意义和推广价值的案例上榜。

基于DFMEA、可靠性仿真及在线监控方法

提升注塑机运行可靠性

伊之密积极响应中共中央国务院印发的《质量强国建设纲要》及工信部联合五部门印发的《制造业可靠性提升实施意见》等文件对可靠性建设提升的计划要求,加速建设公司可靠性能力。

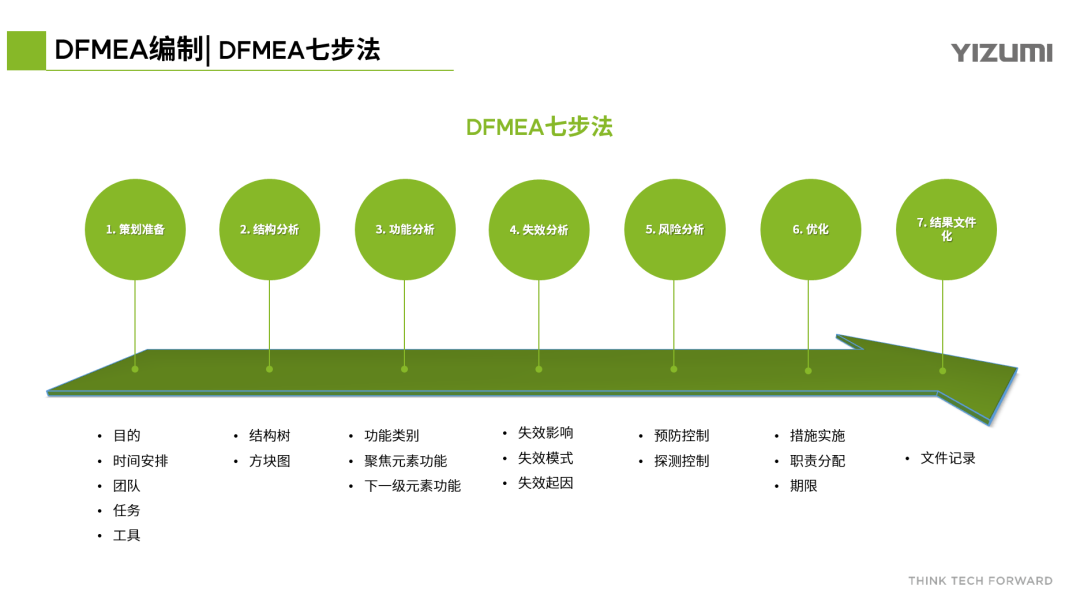

在产品研发阶段,引入成熟有效的DFMEA工具,FMEA即潜在的失效模式及后果分析,是一套面向团队的系统的方法,用于识别、评估产品/过程中失效的潜在技术风险及潜在失效的起因和后果,并确定可以减少潜在失效的措施及措施的充分度。帮助工程师将各种事项按重要性排序,并将重点及资源放在产品/过程中发生问题的预防上。采用DFMEA七步法,随着设计推进,逐步挖掘设计潜在风险,提升产品固有可靠性,降低市场故障率。

同时,在通过DFMEA锁定设备中重点潜在失效模式,应用有限元分析方法识别现有零部件的结构性能指标参数,确定改善方向,并制定相应改善措施后,再通过有限元仿真分析软件进行多方案比对,即校核结构的强度及刚度,预测其使用疲劳寿命,择选最优方案,确保结构的应力、变形及有效寿命在标准范围之内,从而达成降低设备的故障率,提升产品的可靠性。

在客户使用过程中,利用故障诊断在线监控平台对设备工况参数进行实时监控,通过大数据分析建立的数学模型对设备工况参数进行分析,对常见故障问题进行预测性防护,极大降低客户使用过程中因故障导致停机停产的概率。

通过DFMEA、可靠性仿真及在线监控方法的应用,伊之密多物料注塑机的故障率降低,有效提升了注塑机运行可靠性。

产品质量是一个企业生存和发展的基础条件和战略要素,而优秀的企业质量文化,能够有力保障和持续推动产品质量的实现和改进,是企业获得持续竞争力的关键。

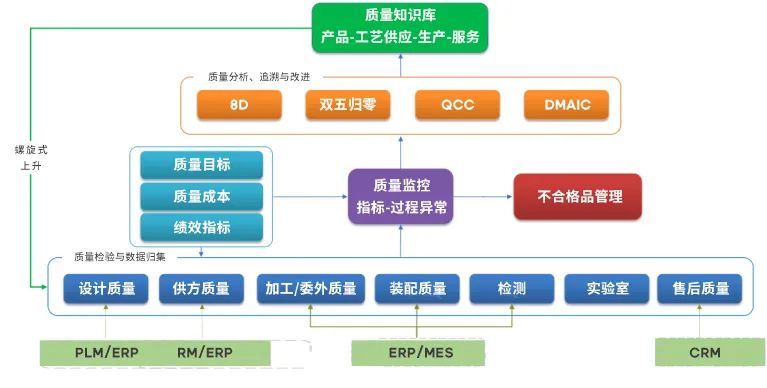

伊之密依据《GB∕T32230-2015企业质量文化建设指南》明确了“质量 更进一步”的质量愿景,确立了“客户导向、质量第一、持续改善、追求卓越”的质量方针理念,并制定年度质量管控计划,重点任务层层分解至事业部,运用BI(数据管理系统)、QMS(质量管理系统)等系统,对质量战略目标数据进行实时监控,并通过质量战略研讨会、经营分析会议、品质月会等,开展质量战略评价。

截至目前,公司已获得体系认证:ISO9001质量管理体系、ISO14001环境管理体系、ISO45001职业健康安全管理体系、二级计量保证体系、安全生产标准化二级企业(机械)。国际认证:6款产品63个型号获国际CE认证;10个型号产品获美国cTUVus认证;13个型号产品获韩国KCS认证。2023年伊之密入围第五届中国质量奖提名奖候选名单。

此次,伊之密入选2023年度工业和信息化质量提升典型案例名单,是对公司在推动质量技术创新应用、提升产品可靠性水平方面所做努力的认可,也是对公司在创新能力、核心技术、管理体系等方面综合实力的高度肯定。伊之密感谢大家对本公司的支持与肯定,期待为客户创造更多价值。