【案例视频】Walker Die Casting:一体成型57kg卡车变速箱壳

信息导读:

【案例视频】Walker Die Casting:一体成型57kg卡车变速箱壳

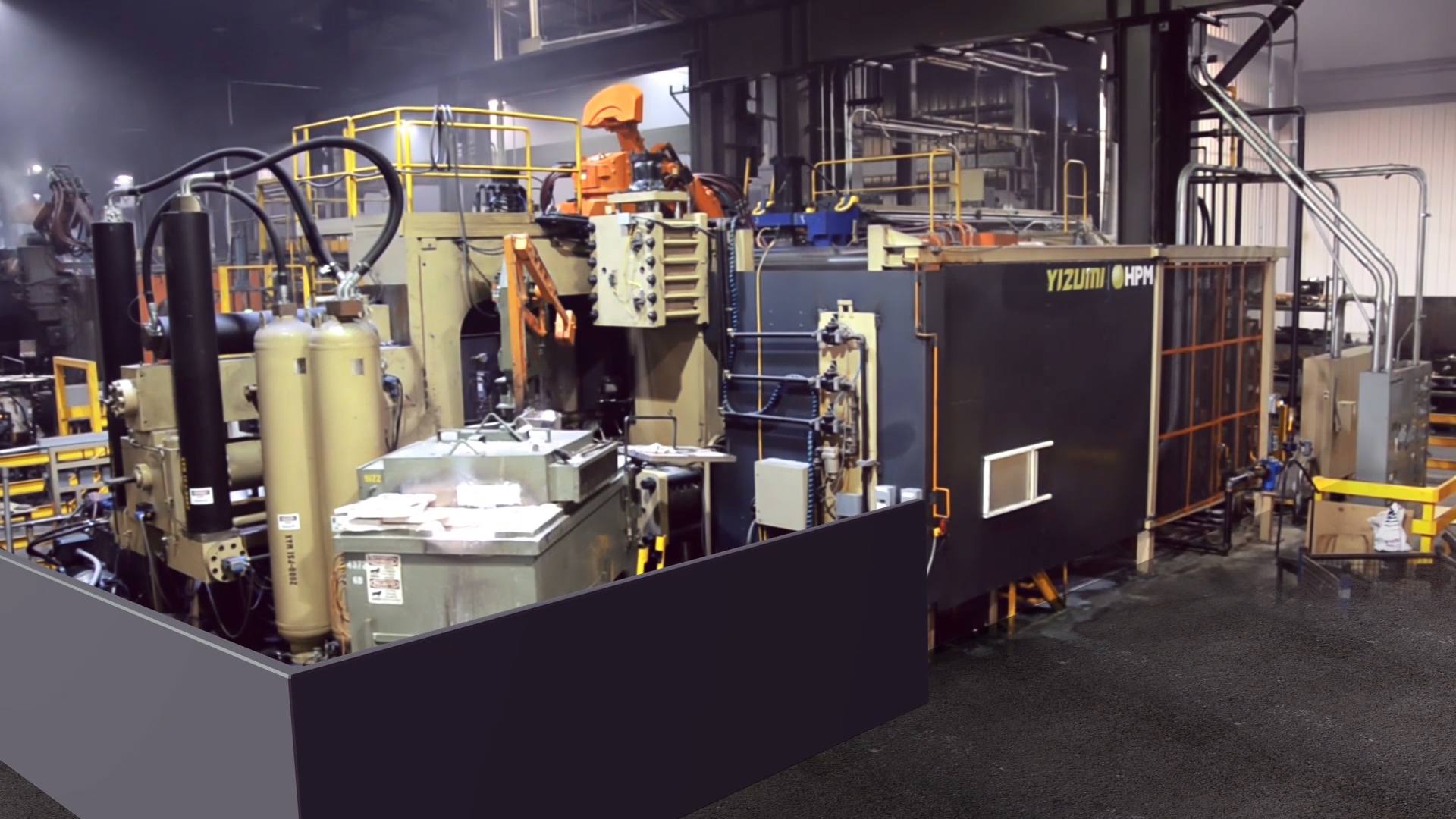

HPM4500T“巨无霸”重磅铸就

位于美国田纳西州刘易斯堡,一家有着60年历史的制造企业——Walker Die Casting,正使用伊之密和HPM打造的4500T大型压铸机生产卡车变速箱壳,每约两分钟,重达57Kg的产品便会被机械手取出。这是Walker 60年来第一次挑战使用这么大的设备,也应该是北美有史以来最大的压铸机,一体成型大型压铸件。

生产这类产品传统使用的是重力铸造,而且几个部件成型后再组装,生产效率低下,人工成本也高。而随着美国市场对大型铸件的需求量越来越高,Walker希望突破行业瓶颈,使用压铸工艺一体成型。由此,便与伊之密和HPM开始了长达一年半的筹备攻关。

攻关北美最大的压铸设备

成立于1958年的Walker,一直专注于汽车传动系统、重载货车与客车、海洋、农业等领域的铝压铸件生产,已有覆盖800-3500T 的35台压铸设备(包括原HPM 3台3500T和4台1800T压铸机),在北美以出色的技术专长著称,深得客户好评,是北美压铸协会(NADCA)会员企业,公司总裁John R Walker曾经担任北美压铸协会主席一职。

最初拿到卡车变速箱壳订单时,Walker尝试使用HPM3500T压铸机生产,但是无奈设备容纳不了这么巨型的模具,而且为了减轻重量和降低成本,原来由几个零件组合而成的卡车变速箱壳将设计为一体成型,这便需要更大的设备。2015年,Walker找到了老拍档、现在的YIZUMI-HPM,商讨打造4500T压铸机。

无论对于Walker,还是伊之密和HPM,这都将是他们面对的最大吨位压铸机,也意味着双方会面临许多挑战。伊之密和HPM建立专门的项目组,耗时6个月时间完成图纸设计,而为了让机器达到美国标准,团队在中国重新寻找油制板、导柱、模板等供应商,单件超过50吨重的三大板均采用锻钢制造,Walker的负责人也多次到中国加工现场检查零部件质量、规格和相关证书。同时,Walker也在美国筹备匹配这台巨无霸的厂房配置、机器人自动化系统、熔炉、辅机等。

2017年6月,4500T压铸机出炉,从中国运输到Walker美国工厂,继而在5周内重新组装,以及用了7周时间安装机器人、熔炉和切边机。

从方案设计到制造、运输、安装,Walker这套4500T压铸岛历时18个月,终于在2017年10月启动,以约2分钟的周期生产Allison Transmission卡车变速箱壳(艾里逊变速箱公司,全球最大的商用车全自动变速箱和混合动力系统的生产商)。

100%稳定运行

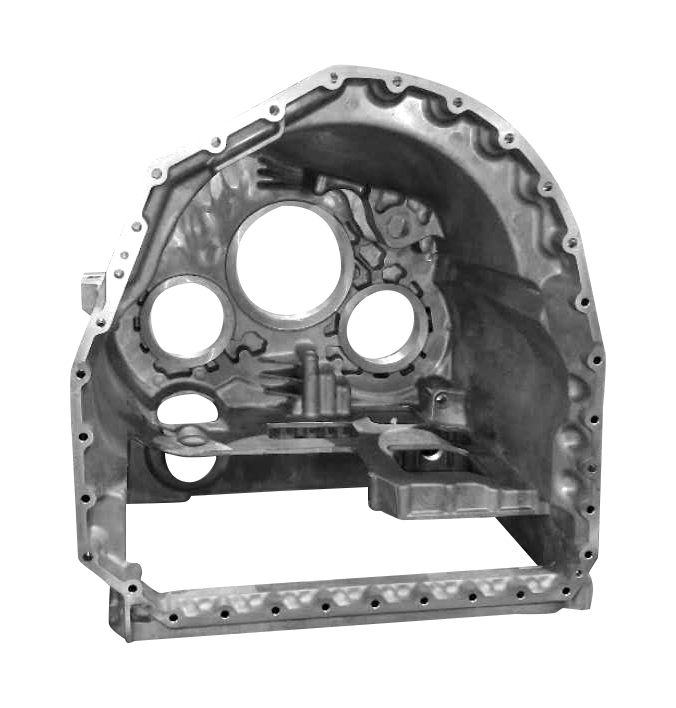

生产的这款卡车变速箱壳也是一个小号的“巨无霸”,高58.42cm,长宽48.26cm,重达57kg。为保证产品合格率,Walker仔细监控铝液的温度\压射速度和压射压力,确保参数一致。

项目技术总负责人、HPM前总裁Mr.William Flickinger介绍说,HPM4500T压铸机完全按照美国标准打造,采用高标准高刚性的用料和设计,以及多泵站独立控制。

“压射油缸直径达到33cm,能提供250英寸/秒的空压射速度,确保将铝液很好地注入到模具型腔,另外动模板和定模板各有6组抽芯,以及超大的模板尺寸和开合模行程,这些都为成型大型压铸件提供了保障。”

事实上,HPM4500T压铸机的表现确实出色,Walker Die Casting总裁John Walker直言:“自Walker开始使用这台设备以来,一直都运行良好,设备接近100%稳定,效率也优于其他品牌。”

如今,除了生产卡车变速箱壳,Walker也陆续安排HPM4500T生产其他压铸件。对Walker而言,使用HPM4500T压铸机,不仅可设计制造一体成型的大型零部件,降低成本,也方便安装更多大型模具,有利于日后增加大型压铸件的订单量。

这次长达2年多的合作、沟通,以及设备稳定的表现,让Walker对YIZUMI-HPM信心倍增。近期,他已增加采购了一台HPM1800T压铸机。而由于大型铸件销售量持续增长,他相信未来Walker公司还会订购第二台HPM4500T压铸机。

(左)项目技术总负责人、HPM前总裁Mr.William Flickinger,(中)Walker Die Casting总裁John Walker,

(右)伊之密董事总经理甄荣辉