当下,制造业正在经历着越来越激烈的竞争较量,加之外部环境的不确定,外贸订单减少之下,企业亟需突围,将原有的资产发挥出更大的效率、产出更高的收益。

对此,采用工业互联网,或数据化、信息化、工业4.0等技术手段作为新的发力点,让企业提质增效,已成为行业新趋势。但企业利用传统的方法推动信息化建设,面临投资高成本高、网络设施差、技术团队弱、运维升级难等4个痛点,阻碍了企业的转型升级。

伊之密2018年推出的工业互联网平台,利用云计算、大数据、物联网等新一代ICT技术,有效解决了上述痛点问题,为客户提供专业化、高性价比的数字化解决方案。面向金属及高分子材料成型行业生产管理环节,可以解决客户生产过程中生产监控、效率统计、故障处理、工艺分析等痛点,实现生产效率和制品品质提升,如今已在近百个客户处使用,服务上千台设备。

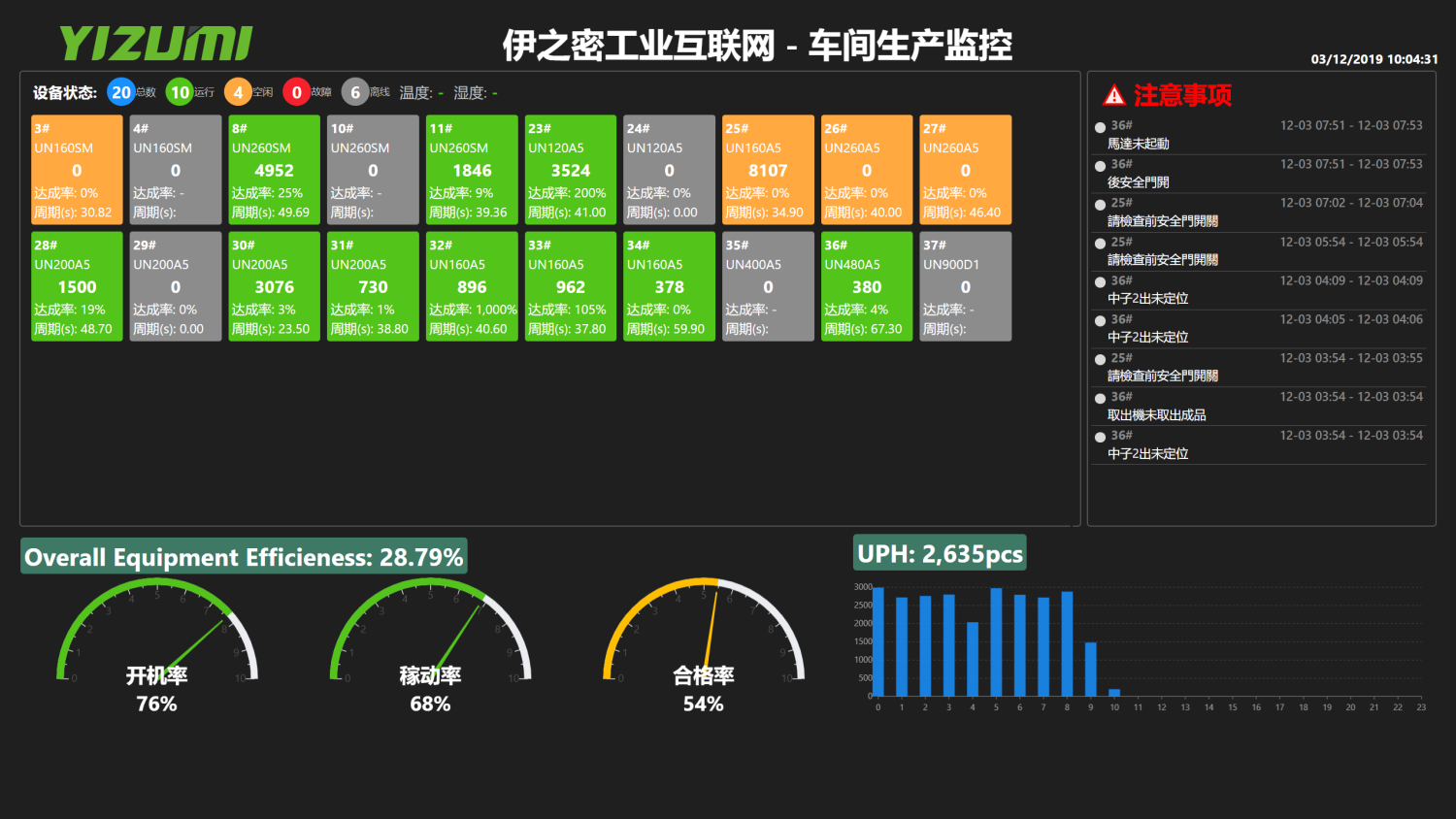

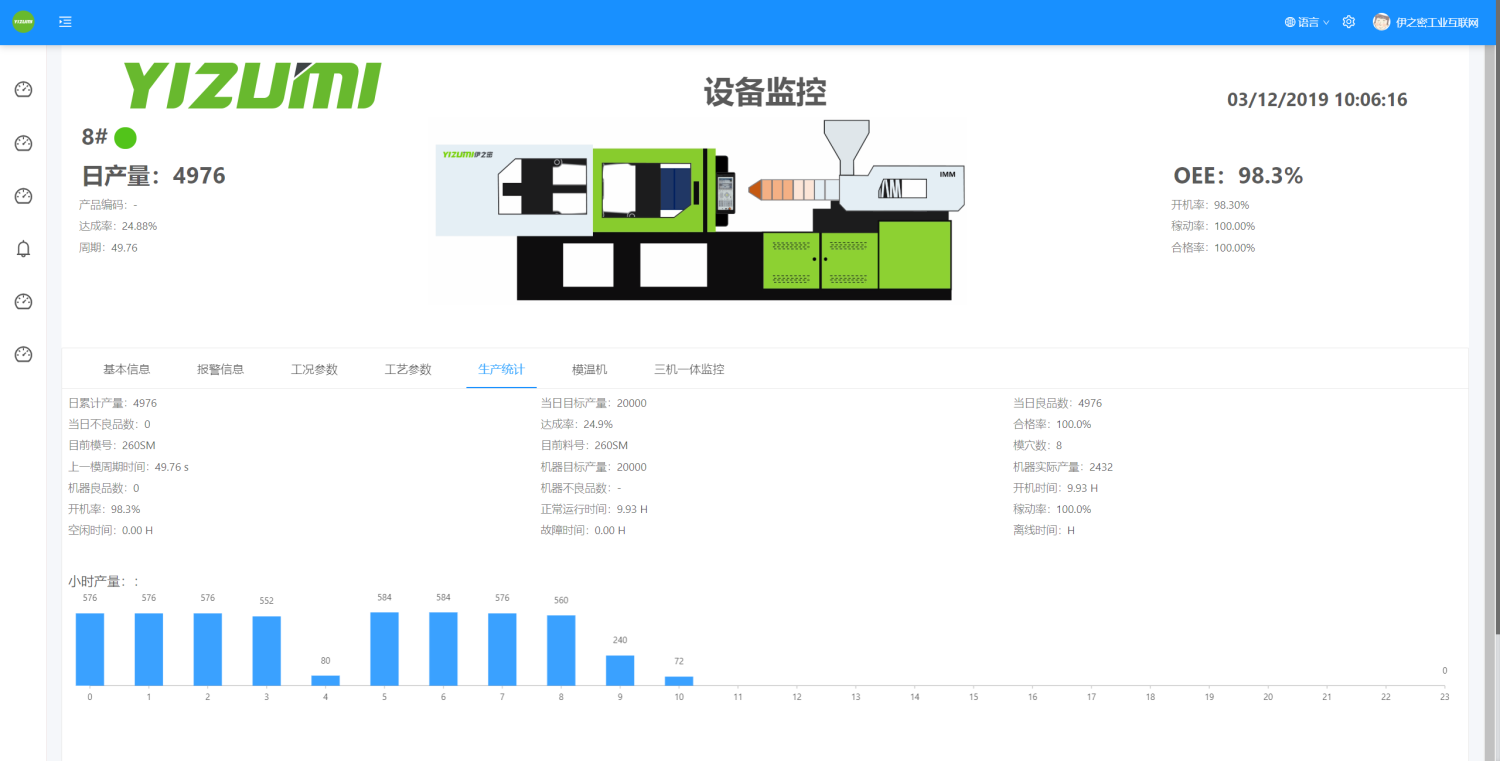

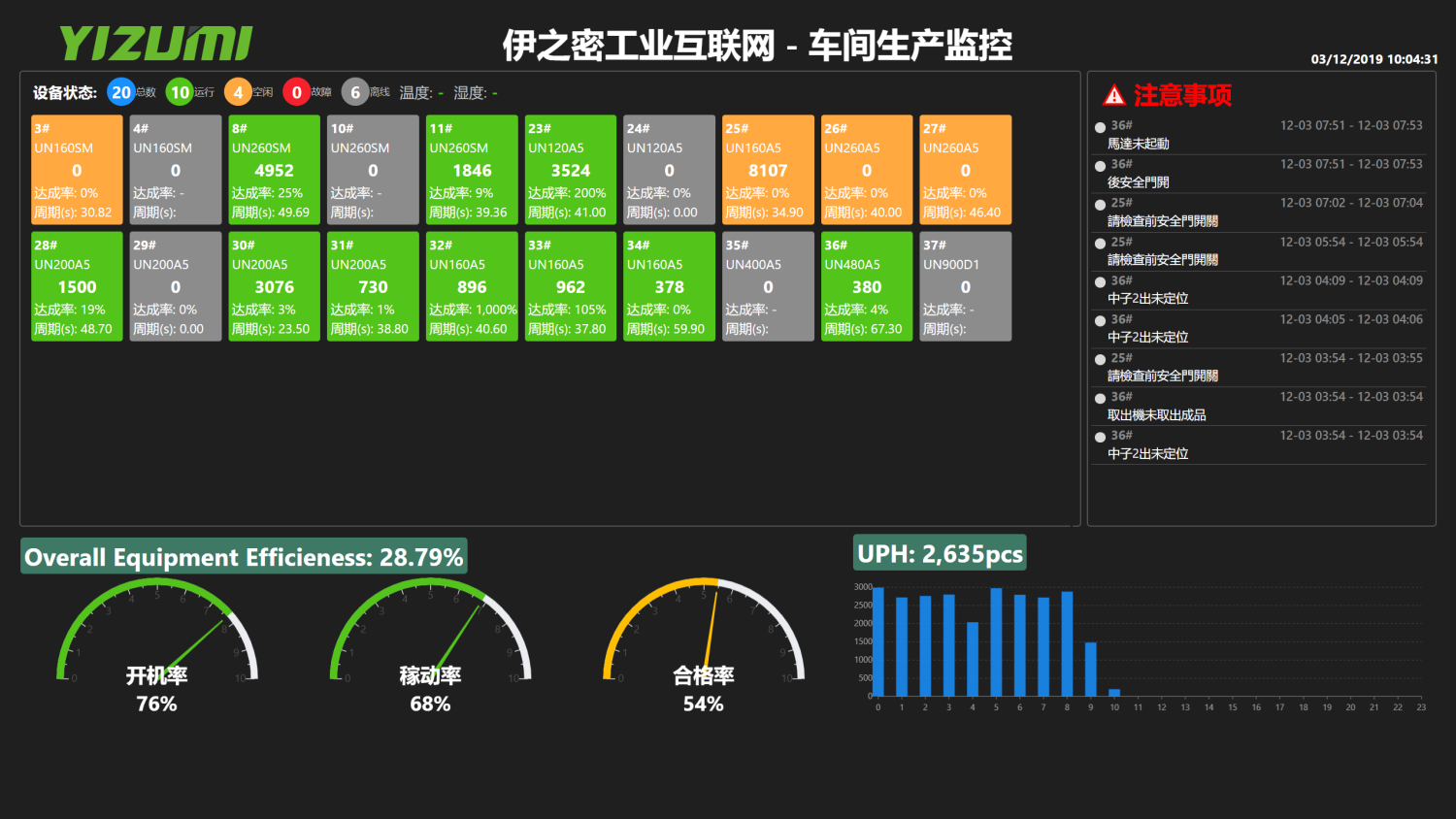

在伊之密工业互联网平台的架构中,CMS(Condition Monitor System状态监控系统)是最基本的功能。即设备连网后,用户可以通过手机app、电脑,随时随地监控设备,查看设备开机率、稼动率、、产品合格率、生产周期、产量等数据,设备出现故障了,也能及时收到短信、微信提示,并统计分析设备综合效率、产量等信息。

对于企业而言,监控最大的价值在于实现了生产数据化和可视化。

伊之密智能互联部总监牛建文说:“我们通过分析发现,企业生产设备综合利用率很少超过60%。但很多老板未必知道这些数据,甚至盲目地追加设备投入,那CMS就可以解决数据化问题。”

以100台设备为例,从60%利用率到提到70%,意味着增加了10台设备的产能,将原有设备的效率充分发挥出来,那在同样的固定资产、能耗之下,企业的收益有明显提升。

数据化,可以帮助管理层收获生产数据、做决策;可视化,则能及时发现问题、解决问题。

“100台设备的车间,管理层巡一圈要2个小时,但他不可能天天在现场盯着,CMS可随时让车间的状况可视化,发现问题就尽快协调资源解决,快速恢复生产。”

更值得一提的是,用户只需在设备增加IOT硬件就可以使用,功能按需选配,不需额外的固定资产投入,大幅降低客户实现智能生产的技术门槛、建置和运营成本。

“CMS是标准化的信息管理系统,可满足不同行业、应用场景,我们希望为广大客户提供最佳性价比的解决方案。”

提质增效,不只是设备更好地“跑起来”,还要订单管理、成本控制、质量提升。

“企业最核心的是QDCP”,牛建文解析说,QDCP即质量、交付、成本和效率,要做好这四个指标,需要搭建MES系统,完善生产订单管理、生产作业管理、质量管理、数据采集和分析、工艺管理等。

2019年开始,伊之密工业互联网平台已为客户提供MES制造执行系统,“企业对MES的需求各不一样,即使是同一个行业的厂家,关注点不同,MES功能也会有很大的区别。”

以3C行业客户为例,大批量的特点决定其非常重视效率管理,小家电行业因其产品的多样性使其非常重视模具管理,而汽车行业客户更加注重质量管理和追溯……

伊之密MES制造执行系统,针对塑料、橡胶注射和铝合金压铸行业的特点,利用云计算和物联网等新技术,为客户提供最佳性价比的解决方案。

随着平台的的成熟应用,未来,伊之密工业互联网平台将进一步丰富功能,围绕客户生产管理场景,提供更多SaaS服务,(Software-as-a-Service缩写,意思为软件即服务),除了有CMS、MES,还有e-service智能服务、QMS质量管理系统、EMS能耗管理系统、MMS模具管理系统、PHM故障预测和健康管理、SFL智能金融租赁等软件。“客户在平台上按需选择软件服务就可以,不用花大金额建信息系统。”

多元的软件服务,可以进一步提升客户生产管理的数字化、智能化水平,进而让生产管理更加科学、高效、简单。而当很多工厂聚集在这个平台上形成生态后,还可以实现行业内的产能共享、信息共享、协同制造。

“企业能根据自己的生产能力和生产档期,协同配置上下游材料、零部件、生产设备,组织生产制造。以及通过应用物联网、云计算、大数据等技术,拉动整个行业的资源配置效率,提升行业的智能化水平。”