HPM推出第二代半固态镁合金注射成型机

2015-07-13

信息导读:

HPM推出第二代半固态镁合金注射成型机

镁及镁合金是目前密度最轻的金属结构材料,也是21 世纪最富有开发和应用潜力的“绿色材料”。由于其比强度、比刚度、耐腐蚀性等性能非常突出,特别适合制造要求重量轻、强度高、减震降噪的结构部件和要求一定强度...

镁及镁合金是目前密度最轻的金属结构材料,也是21 世纪最富有开发和应用潜力的“绿色材料”。由于其比强度、比刚度、耐腐蚀性等性能非常突出,特别适合制造要求重量轻、强度高、减震降噪的结构部件和要求一定强度的壳类零件。

在过去几十年,汽车配件行业对镁合金的需求量最大,也拉动了镁合金用量多年来持续双位数的增长。现在,镁合金已经扩大到3C、户外用具、家用电器等领域,如手提电脑外壳、手机外壳、录像机壳等。

目前,镁合金成型设备主要为热室压铸机、冷室压铸机和半固态镁合金注射成型机等,其中,尤以后者更受市场青睐。因为半固态镁合金注射成型机的成型质量、后加工都更优质,成品率、合格率也比压铸机高,而且该类设备不需要SF6保护气体(SF6是温室效应气体,它对温室效应的影响相当于CO2的约25000倍),所以越来越多客户倾向半固态镁合金注射成型机。

追溯:HPM获得第一批专利

半固态镁合金注射成型设备最早可追溯到上世纪70年代,1971年,美国麻省理工学院研究并发展了半固态金属成型技术。半固态金属成型能消除气孔、缩孔,提高零件的机械性能及模具寿命。

在此基础上,1979年,美国DowChemical公司研制了镁合金的半固态成型技术,该技术将普通压铸与注塑成形这两种工艺结合在一起,是集半固态浆料的制备、输送、成型为一体的一步成型法,并取得了专利。此后,半固态镁合金注射技术的开发和应用得到了迅速的发展。

1991年,当时美国规模最大的液压及压铸设备制造商HPM公司获得了第一批技术专利授权,并率先研制出第一代半固态镁合金注射成型机。其后,日本制钢所JSW公司和加拿大HUSKY分别于1992年和1997年陆续推出同类产品。

美国HPM1991年推出的第一代半固态镁合金注射成型机

缘起:填补国产设备的空白

半固态镁合金注射成型技术促进了镁合金在汽车、电子仪器、消费类产品、计算机、摄像机、复印机等行业的应用,并取代了部分塑料产品的市场。

随着该技术引入中国,伊之密也开始关注它的发展。通过市场调研,伊之密发现在中国市场,只有日本制钢所JSW一家公司提供半固态镁合金注射成型机,没有国产设备的一席之地。随着制造业的发展,中国厂家对该设备的需求越来越高,但受制于日本机高昂的售价、维修成本和较长的交货期,同时缺乏市场应用开发、人才,镁合金注射成型市场的发展已经遇到瓶颈。

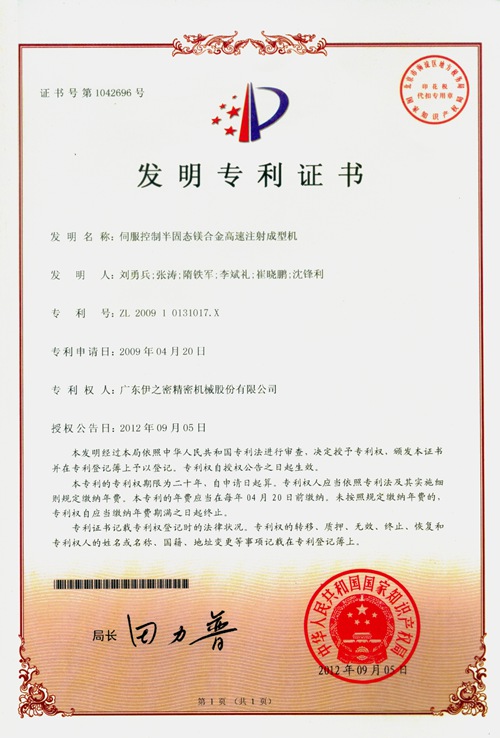

为了填补国内半固态注射成型设备的空白,满足市场需求,伊之密启动了半固态镁合金注射成型机项目。2009年,伊之密与吉林大学合作研发半固态镁合金注射成型机,同年成功研制出第一代UN250MG和UN650MG原理样机,并通过了国家技术鉴定,获得发明专利。

国内首台伊之密MG系列半固态镁合金注射成型机

产品发明专利证书

发展:HPM品牌半固态镁合金注射成型机

2011年,伊之密成功收购HPM全部知识产权,包括产品专利技术,随即在俄亥俄州成立HPM北美公司,恢复了半固态镁合金成型技术的应用推广。

2013年,伊之密与HPM北美公司结合该项技术的独家优势,开始研发HPM品牌的半固态镁合金注射成型机。通过对国内外最先进技术的研究,伊之密与HPM重新设计机器,同时引入了外部代理机构,借鉴他们在镁合金注射机应用和维护领域的丰富经验,进一步改良机器。在此期间,伊之密作为主要起草单位之一,主导制定了《半固态镁合金注射成型机》行业标准。

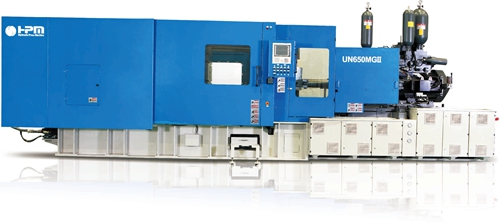

2015年1月,历时六年研发、全新一代HPM品牌的半固态镁合金注射成型机——UN650MGII研制成功。新机器在高速注射闭环控制技术、料管组件、高速开合模控制技术等关键部件取得了重大突破。经过性能测试,UN650MGII各项技术指标全面提升,已经达到了国际先进水平。

HPM第二代半固态镁合金注射成型机UN650MGII

展望:打造大吨位机器

随着新一代HPM品牌UN650MGII的研制成功,今年伊之密将主推UN650MGII,进入市场,进一步完善产品。

未来,伊之密将继续加大投入,针对汽车配件市场做相关应用研发,通过与国外公司、机构合作,研究半固态镁合金注射成型机的热流道技术,打造1000吨以上的大吨位半固态镁合金注射成型机。

伊之密相信,通过对先进技术和品质的持续耕耘,将来在世界半固态镁合金注射成型设备领域,伊之密将占有一席之地。

更多新闻推荐

【客户案例】雪特朗:瞄准“一杯咖啡”里的万亿市场

2022-08-23

伊之密AR企业云平台亮相:基于增强现实技术,为客户带来数字化交互全新解决方案

2022-08-18

伊之密:创新加码 竞逐汽车行业新赛道

2022-08-06

巴西代理Alltech技术服务中心(南卡希亚斯)开业大吉

2022-07-26

火出圈!各大主流媒体争相报道,“降温神器”强势刷屏!

2022-07-18

联系我们

欢迎给我们留言,我们会尽快与您联系!

本人特此声明,同意贵司处理以上本人提供的个人数据