Conseils pour l'optimisation des processus de moulage par injection

Introduction à l'information:

Pourquoi recommandons-nous d'optimiser le processus de moulage par injection ? En évaluant de manière complète et critique le processus et les conditions de production, vous pouvez définir un processus de production efficace pour une meilleure stabilité et des performances accrues.

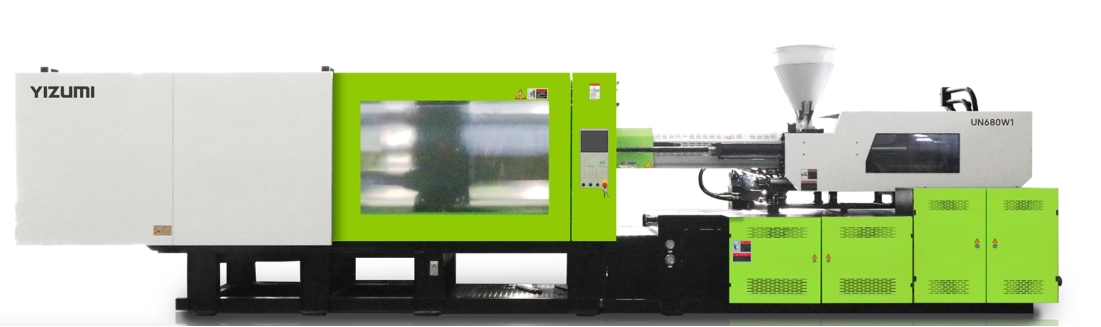

L'optimisation du processus de moulage par injection est recommandée car une évaluation approfondie et critique du processus lui-même et des conditions de production permet de définir un flux de production efficace. Cette approche améliore la stabilité et les performances, garantissant des résultats cohérents et de haute qualité. Le moulage par injection est un processus de fabrication essentiel utilisé dans diverses industries pour produire des pièces précises et de haute qualité. Cependant, pour maximiser l'efficacité et la rentabilité, il est essentiel d'optimiser le processus de moulage par injection. En évaluant de manière exhaustive et critique le processus et les conditions de production, les fabricants peuvent définir un processus de production efficace qui garantit une plus grande stabilité et des performances accrues. Cet article fournit des conseils pratiques pour optimiser le processus de moulage par injection, en se concentrant sur la stabilité, la qualité, la productivité et la rentabilité, et en savoir plus sur les techniques de moulage par injection de YIZUMI.

Des processus stables en éliminant les fluctuations du coussin de masse

L'un des principaux objectifs du moulage par injection est de maintenir des processus stables. La stabilité peut être obtenue en éliminant les fluctuations du coussin de masse. Le coussin de masse, ou la quantité restante de plastique dans la vis après la course d'injection, doit rester constant tout au long du cycle de production. Les fluctuations du coussin de masse peuvent entraîner des variations de la qualité des pièces et de la précision dimensionnelle.

Conseils pour la stabilité :

1.Approvisionnement constant en matériaux : assurez-vous que les granulés de plastique sont fournis de manière constante à la machine de moulage par injection. Les variations dans l'approvisionnement en matériaux peuvent entraîner un flux de fusion et une taille de coussin incohérents.

2.Calibrage correct de la machine : calibrez régulièrement la machine de moulage par injection pour maintenir un contrôle précis des paramètres d'injection. Cela comprend la position de la vis, la pression d'injection et les réglages de température.

3.Systèmes de refroidissement contrôlés : mettez en œuvre des systèmes de refroidissement contrôlés pour maintenir des températures de moule constantes. Les températures fluctuantes du moule peuvent affecter le coussin de masse et entraîner une instabilité du processus.

Qualité optimisée grâce au remplissage complet du moule

Obtenir un remplissage complet du moule est crucial pour produire des pièces de haute qualité en moulage par injection. Un remplissage incomplet du moule peut entraîner des défauts tels que des injections courtes, des vides et des imperfections de surface. Pour garantir une qualité optimisée, il est essentiel de contrôler efficacement les paramètres du processus d'injection.

Conseils pour l'optimisation de la qualité :

1. Ventilation adéquate : assurez-vous que le moule dispose d'une ventilation adéquate pour permettre à l'air de s'échapper pendant le processus d'injection. Une mauvaise ventilation peut entraîner un remplissage incomplet et de l'air emprisonné, provoquant des défauts.

2. Vitesse et pression d'injection optimales : ajustez la vitesse et la pression d'injection pour obtenir un remplissage complet du moule sans provoquer de contrainte excessive ni de dégradation du matériau. Un équilibre entre la vitesse et la pression est crucial.

3. Température de fusion uniforme : maintenez une température de fusion uniforme pour assurer un flux constant de la matière plastique dans le moule. Les variations de température peuvent entraîner un remplissage irrégulier et des défauts de pièces.

4. L'utilisation de solutions numériques de la gamme de produits YIZUMI améliore la répétabilité des pièces et atténue efficacement les diverses fluctuations du processus.

Des temps de cycle courts pour une productivité et une rentabilité accrues

L'objectif principal de nos clients est d'obtenir systématiquement des temps de cycle faibles. Pour y parvenir, nous recommandons d'évaluer régulièrement si la définition de valeurs maximales pour la stabilité du processus est nécessaire. Si les réglages maximum peuvent réduire les temps de cycle, ils augmentent également la consommation d'énergie et l'usure des pièces. Il est essentiel de trouver un équilibre : la réduction des temps de cycle peut augmenter la productivité et la rentabilité du moulage par injection, mais cela doit être fait tout en garantissant une qualité élevée des pièces et des processus stables.

Conseils pour réduire les temps de cycle :

1. Systèmes de refroidissement efficaces : mettre en œuvre des systèmes de refroidissement efficaces pour réduire le temps de refroidissement sans compromettre la qualité des pièces. L'utilisation de canaux de refroidissement conformes peut améliorer l'efficacité du refroidissement.

2. Ouverture et fermeture rapides du moule : optimiser les mécanismes d'ouverture et de fermeture du moule pour minimiser le temps d'inactivité. Les systèmes automatisés peuvent accélérer ces processus et réduire les temps de cycle.

3. Mécanismes d'éjection optimisés : s'assurer que les mécanismes d'éjection sont efficaces et ne provoquent pas de retards ni d'endommagement des pièces. Un timing et une force d'éjection appropriés sont essentiels pour maintenir la productivité.

Grâce à ces conseils d'optimisation des processus de moulage par injection, vous pouvez produire plus efficacement et réduire les coûts.

En suivant les conseils décrits ci-dessus, vous pouvez obtenir des améliorations significatives dans vos processus de moulage par injection. L'optimisation de la stabilité, de la qualité et des temps de cycle conduit à une production plus efficace, à des pièces de meilleure qualité et à des coûts d'exploitation réduits.

Conseils supplémentaires pour économiser sur les coûts

Entretien régulier :

Un entretien régulier est essentiel pour les machines et les moules de moulage par injection afin d'éviter les pannes inattendues et de minimiser les temps d'arrêt. En adhérant à un programme de maintenance programmé, les fabricants peuvent identifier et résoudre les problèmes potentiels à un stade précoce, garantissant ainsi que les machines fonctionnent avec une efficacité maximale. Cette approche proactive prolonge non seulement la durée de vie de l'équipement, mais réduit également les coûts de maintenance globaux au fil du temps.

Surveillance et contrôle des processus :

La mise en œuvre de systèmes avancés de surveillance et de contrôle des processus est essentielle pour maintenir une qualité constante et optimiser l'efficacité de la production dans le moulage par injection. Ces systèmes surveillent en permanence des paramètres clés tels que la température, la pression et les temps de cycle. L'analyse des données en temps réel permet aux opérateurs de détecter rapidement les écarts par rapport aux conditions optimales et d'effectuer les ajustements nécessaires. Cette surveillance proactive améliore non seulement la qualité du produit, mais minimise également le gaspillage de matériaux, contribuant ainsi à des économies de coûts et à une meilleure compétitivité.

Optimisation des matériaux :

Le choix des bons matériaux est essentiel pour un moulage par injection rentable. Les fabricants doivent sélectionner les matériaux en fonction des exigences spécifiques de l'application pour obtenir les caractéristiques de performance souhaitées tout en minimisant les coûts des matériaux. De plus, l'utilisation de matériaux recyclés lorsque cela est possible peut réduire davantage les dépenses en matières premières et s'aligner sur les objectifs de durabilité. Les stratégies d'optimisation des matériaux impliquent des tests et des évaluations rigoureux pour garantir que les matériaux sélectionnés répondent aux normes de qualité sans compromettre l'intégrité ou les performances du produit.

Conclusion

L'optimisation du processus de moulage par injection est cruciale pour les fabricants qui souhaitent obtenir une meilleure stabilité, une meilleure qualité, une meilleure productivité et une meilleure rentabilité. En se concentrant sur l'élimination des fluctuations de masse, en garantissant un remplissage complet du moule, en réduisant les temps de cycle et en mettant en œuvre des mesures supplémentaires de réduction des coûts, les fabricants peuvent améliorer considérablement leurs opérations de moulage par injection.

L'expertise de YIZUMI en matière de moulage par injection fournit des informations et des solutions précieuses pour aider les fabricants à optimiser leurs processus. En tirant parti des technologies avancées et des meilleures pratiques, YIZUMI garantit que les fabricants peuvent produire des pièces de haute qualité de manière efficace et rentable. La mise en œuvre de ces conseils pour l'optimisation des processus de moulage par injection permettra aux fabricants de rester compétitifs sur le marché, de répondre aux demandes des clients et de réaliser une croissance durable. N'hésitez pas à en savoir plus sur la façon dont YIZUMI utilise des technologies et des pratiques avancées pour aider les fabricants à améliorer leur production !