App mise en évidence

Conception de produits innovants

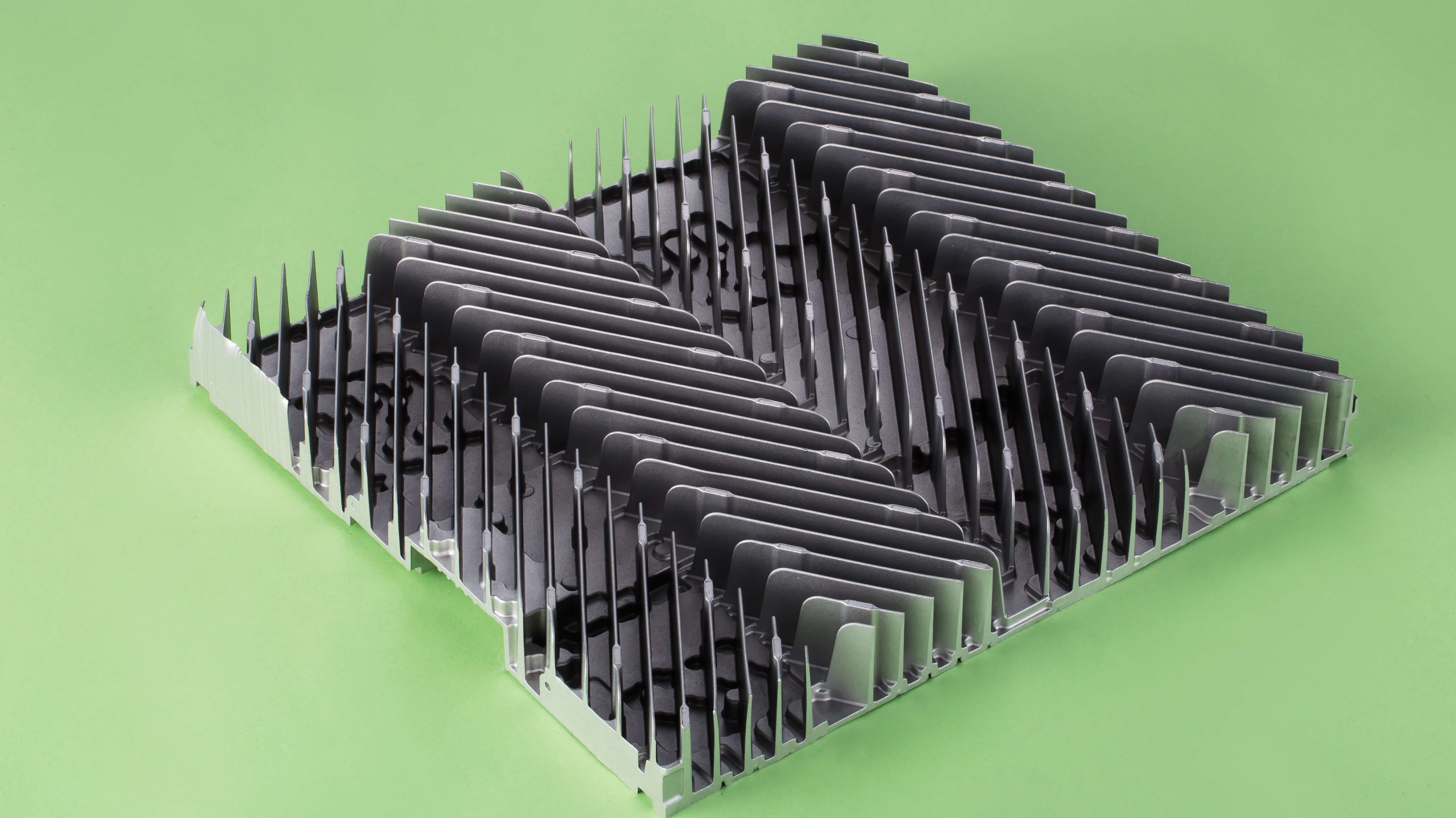

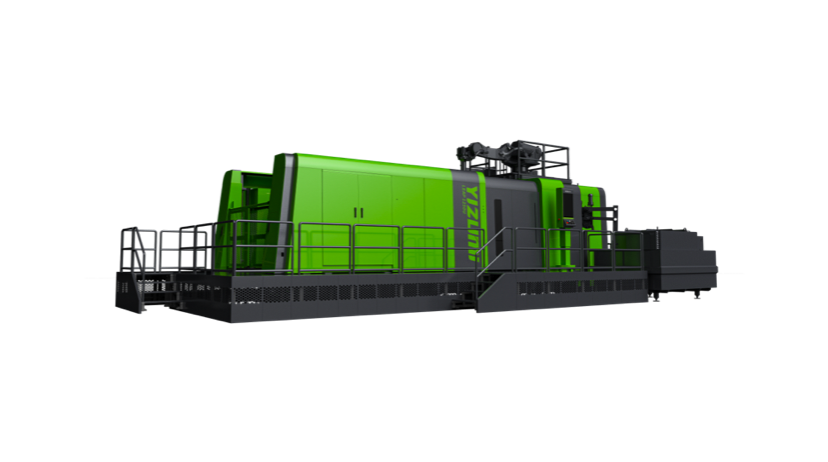

La structure du produit s'agrandit tandis que l'épaisseur moyenne de la paroi s'amincit. Certaines ailettes de dissipateur thermique ont une hauteur de 80 à 100 mm et une épaisseur de seulement 1 mm. Les machines de moulage sous pression ont progressivement atteint 4500 - 6000 tonnes contre 1250 - 2000 tonnes à l'ère de la 3G.

Les avantages de l'innovation

Comparé à d'autres procédés, le moulage sous pression vous permet de fabriquer des pièces plus grandes, d'obtenir une meilleure conductivité thermique et une structure plus complexe. La forme quasi finale des boîtiers de plus de 1 m avec une épaisseur inégale peut être réalisée en une seule étape.

Technologie de noyau

La technologie de moulage sous grand vide et les technologies de compression locale de YIZUMI vous permettent de réaliser parfaitement la formation d'ailettes ultra-hautes et minces avec des matériaux à haute conductivité thermique, répondant aux exigences de qualité de vision externe et de densité interne du produit : pas de porosité, de rétrécissement et de boursouflure.

Technologie de procédés

Que vous utilisiez le procédé de moulage sous pression traditionnel, le procédé de moulage sous grand vide ou le procédé de moulage semi-solide, les ingénieurs de procédés expérimentés de YIZUMI peuvent vous fournir une assistance complète, pour faciliter votre production.

Images de l'application Boîtiers de stations de base 5G

Processus de service

- Sélection des matières premières

- Conception de produits

- Analyse de flux de moule

- Suggestion de conception de moule

- Performance des produits

- Qualité des produits

- Facilité d'utilisation

- Exigences de sécurité

- Planification de la ligne de production

- Dispositions pour les personnes, les machines et les matériaux en fonction du flux de processus

- Automatisation périphérique

- Connexion intelligente

- Installation et dépannage professionnels

- Formation opérationnelle sur site

- Formation au processus de moulage

- Service YFO

- Maintenance préventive

- Mise à niveau des appareils