Co-inyección: moldeo por inyección secuencial para envases de alimentos

info_nav:

Tipos de moldeo por inyección tipo sándwich: funciones y aplicaciones. En resumen, en el moldeo por inyección tipo sándwich se introducen dos materiales diferentes en la cavidad del molde de tal manera que se consigue una estructura de capas de tres etapas en la sección transversal de la pieza moldeada por inyección: componente de revestimiento - componente de núcleo - componente de revestimiento. Mediante la combinación inteligente de diferentes materiales se pueden conseguir mejoras específicas en las propiedades del componente.

En el competitivo mundo de la fabricación, en particular en la industria del envasado de alimentos, la innovación es clave. Una de esas innovaciones es el moldeo por inyección secuencial, un tipo de coinyección que permite la creación de estructuras multicapa dentro de una única pieza moldeada. Este proceso implica la introducción de dos materiales diferentes en la cavidad del molde, lo que da como resultado una estructura de capas de tres etapas: componente de piel - componente de núcleo - componente de piel. A través de la combinación inteligente de diferentes materiales, se pueden lograr mejoras significativas en las propiedades del componente. Este artículo explora las ventajas y aplicaciones del moldeo por inyección secuencial, en particular en el contexto del envasado de alimentos.

¿Cuáles son las ventajas del proceso de coinyección en moldeo por inyección secuencial?

El moldeo por inyección secuencial ofrece varias ventajas que lo convierten en la opción preferida en varios sectores de fabricación, como el de la automoción, la electrónica y los bienes de consumo. Su capacidad para controlar con precisión la colocación y la secuencia de los materiales permite la creación de piezas complejas de múltiples materiales con una calidad y una eficiencia mejoradas.

Eficiencia del material: al aprovechar un material menos costoso o reciclado para el componente principal y utilizar un material de alta calidad para la capa exterior, los fabricantes pueden reducir eficazmente los costos de producción sin comprometer las propiedades de la superficie y la apariencia de la pieza final. Este enfoque optimiza el uso del material, reduce los desechos y mejora la rentabilidad de los procesos de fabricación.

Propiedades mejoradas: el moldeo por inyección secuencial permite la integración de diferentes materiales para mejorar propiedades específicas como la resistencia, la flexibilidad y la resistencia térmica dentro de una sola pieza. Esta capacidad es crucial en industrias donde los productos requieren atributos de rendimiento variados, lo que permite a los fabricantes adaptar los materiales en consecuencia y lograr una funcionalidad y durabilidad óptimas del producto.

Flexibilidad de diseño: la flexibilidad inherente al moldeo por inyección secuencial permite a los diseñadores crear piezas complejas con geometrías intrincadas y características de materiales variables. Este método respalda diseños de productos innovadores que satisfacen diversas demandas de los clientes y requisitos de aplicaciones específicas. Los diseñadores pueden experimentar con combinaciones y configuraciones de materiales, optimizando el rendimiento y el atractivo estético sin comprometer la eficiencia de fabricación.

Estética mejorada: el moldeo por inyección secuencial se destaca en la producción de piezas con acabados superficiales de alta calidad, que son esenciales para productos orientados al consumidor donde la apariencia juega un papel importante. El proceso garantiza una distribución uniforme del material y un control preciso sobre la textura y el color de la superficie, lo que da como resultado productos visualmente atractivos que cumplen con estrictos estándares estéticos y mejoran la percepción de la marca.

Beneficios ambientales: el uso de materiales reciclados para el componente principal en el moldeo por inyección secuencial no solo reduce los costos de material, sino que también promueve la sustentabilidad al minimizar la generación de desechos. Al incorporar contenido reciclado en los procesos de fabricación, las empresas pueden contribuir a los esfuerzos de conservación ambiental y alinearse con prácticas ecológicas, mejorando así su perfil de responsabilidad social corporativa y cumpliendo con los requisitos reglamentarios relacionados con las prácticas de fabricación sustentables.

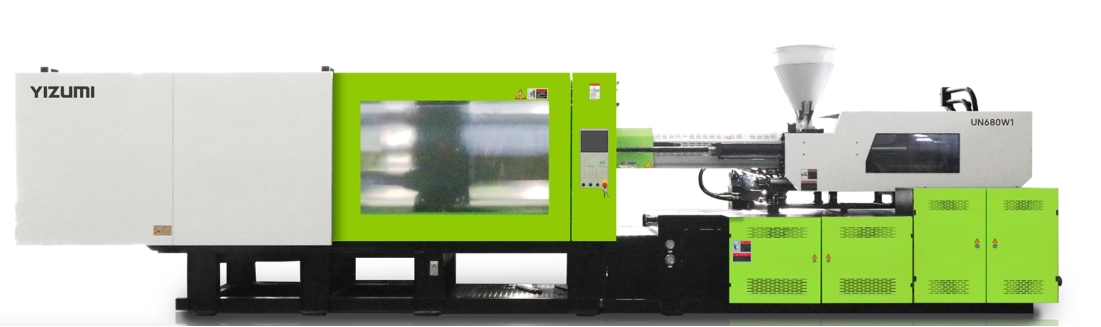

La tecnología de inyección de mesa de inyección de múltiples disparos de YIZUMI, por ejemplo, adopta un anillo de posicionamiento en forma de cintura larga para el molde fijo, que se puede utilizar para inyectar al mismo tiempo en cualquier estación de tamaño según la demanda, y cuando no se utiliza el molde de múltiples disparos, se puede utilizar cualquier mesa de inyección como mesa de inyección de un solo cilindro para inyectar en el centro, y sobre la base del doble disparo original, se puede agregar una mesa de inyección independiente al lado no operativo o cambiar a un cuádruple disparo sobre la base del doble disparo. Esta tecnología tiene ventajas decisivas en el proceso de coinyección del moldeo por inyección secuencial.

¿Por qué el moldeo por inyección secuencial para envases de alimentos?

El moldeo por inyección secuencial es particularmente adecuado para la industria del envasado de alimentos debido a varias razones convincentes. Una de sus ventajas más destacadas radica en su capacidad para crear envases con excelentes propiedades de barrera, cruciales para preservar la frescura de los alimentos y extender la vida útil. Al combinar estratégicamente un material central rentable con un material exterior de calidad alimentaria, los fabricantes pueden producir soluciones de envasado de alta calidad a un menor costo, sin comprometer la seguridad o la funcionalidad.

Además, el proceso permite una amplia personalización de las propiedades del envasado para cumplir con requisitos específicos, como la resistencia al calor o la transparencia. Esta flexibilidad es esencial para adaptarse a diversos productos alimenticios y necesidades de envasado en el mercado. Además, el moldeo por inyección secuencial garantiza un estricto cumplimiento normativo al permitir que la capa exterior del envase cumpla con los estrictos estándares de materiales en contacto con alimentos, al tiempo que optimiza el material central para otras propiedades deseadas.

En general, el moldeo por inyección secuencial se destaca en la industria del envasado de alimentos por su capacidad para ofrecer soluciones de envasado que se destacan en rendimiento de barrera, rentabilidad, personalización y cumplimiento normativo. Estas cualidades lo convierten en una opción ideal para los fabricantes que buscan satisfacer las rigurosas demandas de garantizar la seguridad alimentaria, la durabilidad y la excelencia funcional.

¿Cuáles son las ventajas del moldeo por inyección secuencial para el envasado de alimentos?

La coinyección permite soluciones de envasado rentables al utilizar plásticos más baratos para el núcleo que no entra en contacto con los alimentos, aprovechando materiales con mayor densidad y estabilidad para reducir el espesor de la pared y el uso general de material. Este proceso de sándwich secuencial es especialmente ventajoso en industrias como la del envasado, donde minimizar el tiempo del ciclo es crucial para la eficiencia económica. Simplifica la configuración y el funcionamiento de manera similar a los métodos tradicionales de dos componentes, lo que lo hace versátil para diversas aplicaciones. Explore la tecnología utilizada en la máquina de moldeo por inyección multicomponente de dos placas de YIZUMI y tendrá una idea completamente nueva.

Las aplicaciones del moldeo por coinyección son muy diversas y dependen en gran medida de la selección de materiales. Por ejemplo, el material del núcleo puede cumplir múltiples propósitos, como actuar como una capa de barrera en el envasado de alimentos, proporcionar refuerzo estructural o lograr una reducción de peso. El uso de materiales reciclados o espumados para el núcleo también es una estrategia rentable. Además, al inyectar alternativamente variantes de diferentes colores del mismo material, los fabricantes pueden crear sorprendentes efectos de marmoleado, mejorando el atractivo estético del producto final.

¿El proceso de moldeo por inyección secuencial (coinyección) también tiene desventajas?

Sí, la tecnología de moldeo por coinyección ofrece numerosas ventajas, pero también tiene ciertas limitaciones. Implica un proceso más complejo en comparación con el moldeo por inyección tradicional, que requiere equipo y experiencia especializados. Los costos iniciales de los equipos y el diseño del molde pueden ser más altos, aunque estas inversiones pueden justificarse por los ahorros a largo plazo y las mejoras de eficiencia. La compatibilidad de los materiales es otro desafío, ya que no todos los materiales se pueden combinar de manera efectiva para la coinyección, lo que requiere una selección y pruebas cuidadosas. Además, la gestión de dos materiales diferentes puede aumentar el tiempo de procesamiento, aunque los avances tecnológicos en curso apuntan a mejorar los tiempos de ciclo en los procesos de coinyección.

Conclusión

El moldeo por inyección secuencial, un tipo de coinyección, presenta importantes oportunidades de innovación y eficiencia en la fabricación de envases de alimentos. Al combinar diferentes materiales en una sola pieza moldeada, los fabricantes pueden lograr mejoras específicas en las propiedades del producto, mejorar el atractivo estético y reducir los costos. A pesar de algunos desafíos, los beneficios del moldeo por inyección secuencial lo convierten en un proceso valioso para la industria del envasado de alimentos. A medida que avance la tecnología, el proceso seguirá evolucionando, ofreciendo incluso mayores posibilidades para los fabricantes que buscan mantenerse competitivos en un mercado dinámico.

Para los fabricantes de la industria del envasado de alimentos, comprender y aprovechar las ventajas del moldeo por inyección secuencial puede generar mejoras significativas en la calidad del producto, la rentabilidad y la sostenibilidad ambiental. Al asociarse con expertos como YIZUMI e invertir en la tecnología adecuada, las empresas pueden optimizar sus procesos de producción y satisfacer las crecientes demandas de los consumidores y los reguladores por igual. Para obtener más información sobre las soluciones de moldeo por inyección de YIZUMI y cómo pueden beneficiar su proceso de fabricación, visite nuestro sitio web oficial.