Consejos para optimizar procesos en moldeo por inyección

info_nav:

¿Por qué recomendamos optimizar el proceso de moldeo por inyección? Al evaluar de forma exhaustiva y crítica el proceso y las condiciones de producción, se puede definir un proceso de producción eficiente para lograr una mayor estabilidad y rendimiento.

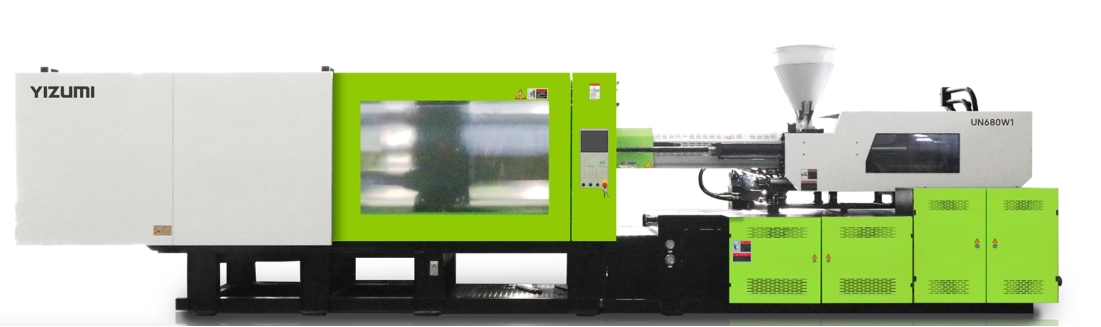

Se recomienda optimizar el proceso de moldeo por inyección porque una evaluación exhaustiva y crítica tanto del proceso en sí como de las condiciones de producción permite definir un flujo de producción eficiente. Este enfoque mejora la estabilidad y el rendimiento, lo que garantiza resultados consistentes y de alta calidad. El moldeo por inyección es un proceso de fabricación fundamental que se utiliza en diversas industrias para producir piezas precisas y de alta calidad. Sin embargo, para maximizar la eficiencia y la rentabilidad, es esencial optimizar el proceso de moldeo por inyección. Al evaluar de forma exhaustiva y crítica el proceso y las condiciones de producción, los fabricantes pueden definir un proceso de producción eficiente que garantice una mayor estabilidad y rendimiento. Este artículo proporciona consejos prácticos para optimizar el proceso de moldeo por inyección, centrándose en la estabilidad, la calidad, la productividad y la rentabilidad, y aprende más sobre las técnicas de moldeo por inyección de YIZUMI.

Procesos estables mediante la eliminación de las fluctuaciones del colchón de masa

Uno de los objetivos principales del moldeo por inyección es mantener procesos estables. La estabilidad se puede lograr eliminando las fluctuaciones del colchón de masa. El colchón de masa, o la cantidad restante de plástico en el tornillo después de la carrera de inyección, debe permanecer constante durante todo el ciclo de producción. Las fluctuaciones en el colchón de masa pueden provocar variaciones en la calidad de la pieza y la precisión dimensional.

Consejos para la estabilidad:

1. Suministro constante de material: asegúrese de que los gránulos de plástico se suministren de manera constante a la máquina de moldeo por inyección. Las variaciones en el suministro de material pueden provocar un flujo de fusión y un tamaño del colchón inconsistentes.

2. Calibración adecuada de la máquina: calibre regularmente la máquina de moldeo por inyección para mantener un control preciso sobre los parámetros de inyección. Esto incluye la posición del tornillo, la presión de inyección y los ajustes de temperatura.

3. Sistemas de enfriamiento controlados: implemente sistemas de enfriamiento controlados para mantener temperaturas de molde constantes. Las temperaturas de molde fluctuantes pueden afectar el colchón de masa y provocar inestabilidad del proceso.

Calidad optimizada gracias al llenado completo del molde

Lograr un llenado completo del molde es crucial para producir piezas de alta calidad en el moldeo por inyección. Un llenado incompleto del molde puede provocar defectos como inyecciones cortas, huecos e imperfecciones en la superficie. Para garantizar una calidad optimizada, es esencial controlar los parámetros del proceso de inyección de manera eficaz.

Consejos para optimizar la calidad:

1. Ventilación adecuada: asegúrese de que el molde tenga una ventilación adecuada para permitir que escape el aire durante el proceso de inyección. Una ventilación deficiente puede provocar un llenado incompleto y aire atrapado, lo que provoca defectos.

2. Velocidad y presión de inyección óptimas: ajuste la velocidad y la presión de inyección para lograr un llenado completo del molde sin causar una tensión excesiva o degradación del material. Un equilibrio entre la velocidad y la presión es crucial.

3. Temperatura de fusión uniforme: mantenga una temperatura de fusión uniforme para garantizar un flujo constante del material plástico en el molde. Las variaciones de temperatura pueden provocar un llenado desigual y defectos en las piezas.

4. El uso de soluciones digitales de la línea de productos de YIZUMI mejora la repetibilidad de las piezas y mitiga eficazmente diversas fluctuaciones del proceso.

Tiempos de ciclo cortos para aumentar la productividad y la rentabilidad

El objetivo principal de nuestros clientes es lograr tiempos de ciclo bajos de manera constante. Para lograrlo, recomendamos evaluar periódicamente si es necesario establecer valores máximos para la estabilidad del proceso. Si bien los valores máximos pueden reducir los tiempos de ciclo, también aumentan el consumo de energía y el desgaste de las piezas. Es fundamental encontrar un equilibrio: reducir los tiempos de ciclo puede aumentar la productividad y la rentabilidad en el moldeo por inyección, pero esto debe hacerse al mismo tiempo que se garantiza una alta calidad de las piezas y procesos estables.

Consejos para reducir los tiempos de ciclo:

1. Sistemas de enfriamiento eficientes: implemente sistemas de enfriamiento eficientes para reducir el tiempo de enfriamiento sin comprometer la calidad de la pieza. El uso de canales de enfriamiento conformados puede mejorar la eficiencia de enfriamiento.

2. Apertura y cierre rápidos del molde: optimice los mecanismos de apertura y cierre del molde para minimizar el tiempo de inactividad. Los sistemas automatizados pueden acelerar estos procesos y reducir los tiempos de ciclo.

3. Mecanismos de expulsión optimizados: asegúrese de que los mecanismos de expulsión sean eficientes y no provoquen demoras ni daños en las piezas. El tiempo y la fuerza de expulsión adecuados son fundamentales para mantener la productividad.

Con estos consejos para optimizar procesos en moldeo por inyección, podrá producir de manera más eficiente y ahorrar costos.

Si sigue los consejos descritos anteriormente, podrá lograr mejoras significativas en sus procesos de moldeo por inyección. Optimizar la estabilidad, la calidad y los tiempos de ciclo conduce a una producción más eficiente, piezas de mayor calidad y menores costos operativos.

Consejos adicionales para ahorrar costos

Mantenimiento regular:

El mantenimiento regular es crucial para las máquinas y moldes de moldeo por inyección a fin de evitar averías inesperadas y minimizar el tiempo de inactividad. Al adherirse a un programa de mantenimiento programado, los fabricantes pueden identificar y abordar problemas potenciales de manera temprana, lo que garantiza que las máquinas funcionen con la máxima eficiencia. Este enfoque proactivo no solo extiende la vida útil del equipo, sino que también reduce los costos generales de mantenimiento a lo largo del tiempo.

Monitoreo y control de procesos:

Implementar sistemas avanzados de monitoreo y control de procesos es esencial para mantener una calidad constante y optimizar la eficiencia de la producción en el moldeo por inyección. Estos sistemas monitorean continuamente parámetros clave como la temperatura, la presión y los tiempos de ciclo. El análisis de datos en tiempo real permite a los operadores detectar desviaciones de las condiciones óptimas de inmediato y realizar los ajustes necesarios. Este control proactivo no solo mejora la calidad del producto, sino que también minimiza el desperdicio de material, lo que contribuye a ahorrar costos y mejorar la competitividad.

Optimización de materiales:

La elección de los materiales adecuados es fundamental para un moldeo por inyección rentable. Los fabricantes deben seleccionar los materiales en función de los requisitos específicos de la aplicación para lograr las características de rendimiento deseadas y, al mismo tiempo, minimizar los costos de los materiales. Además, considerar el uso de materiales reciclados cuando sea posible puede reducir aún más los gastos de materia prima y alinearse con los objetivos de sostenibilidad. Las estrategias de optimización de materiales implican pruebas y evaluaciones rigurosas para garantizar que los materiales seleccionados cumplan con los estándares de calidad sin comprometer la integridad o el rendimiento del producto.

Conclusión

Optimizar el proceso de moldeo por inyección es crucial para los fabricantes que buscan lograr una mayor estabilidad, calidad, productividad y rentabilidad. Al centrarse en eliminar las fluctuaciones del colchón de masa, garantizar el llenado completo del molde, reducir los tiempos de ciclo e implementar medidas adicionales de ahorro de costos, los fabricantes pueden mejorar significativamente sus operaciones de moldeo por inyección.

La experiencia de YIZUMI en moldeo por inyección proporciona información y soluciones valiosas para ayudar a los fabricantes a optimizar sus procesos. Al aprovechar las tecnologías avanzadas y las mejores prácticas, YIZUMI garantiza que los fabricantes puedan producir piezas de alta calidad de manera eficiente y rentable. La implementación de estos consejos para la optimización de procesos en el moldeo por inyección permitirá a los fabricantes mantenerse competitivos en el mercado, satisfacer las demandas de los clientes y lograr un crecimiento sostenible. ¡No dude en obtener más información sobre cómo YIZUMI utiliza tecnologías y prácticas avanzadas para ayudar a los fabricantes a mejorar la producción!