Reduzierte Wandstärken für Dünnwandverpackungen: Vom Dünnwand- zum Ultradünnwandeimer

Einleitung:

Welche Herausforderungen die Entwicklungen im Verpackungssektor an den Spritzgussprozess stellen. Die immer weiter fortschreitende Gewichtsreduzierung von Verpackungen durch reduzierte Wandstärken ist ein Dauerthema in der Verpackungsindustrie, das die Anforderungen an Spritzgussmaschinen stetig steigen lässt.

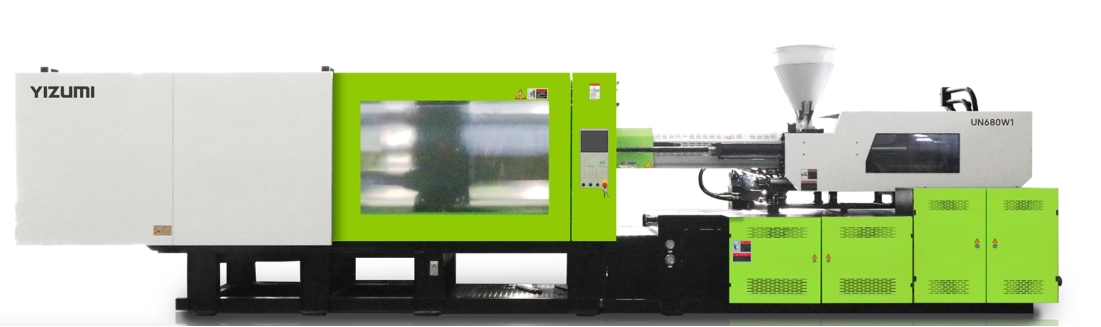

Die Verpackungsindustrie durchläuft einen tiefgreifenden Wandel, der durch die unermüdliche Suche nach leichteren Materialien und dünneren Wandkonstruktionen vorangetrieben wird. Diese Entwicklung stellt erhebliche Anforderungen an Spritzgussmaschinen, die sich anpassen müssen, um Präzision, Effizienz und Nachhaltigkeit zu gewährleisten. Die Hersteller stehen unter dem Druck, Verpackungen herzustellen, die nicht nur strenge Ziele zur Gewichtsreduzierung erfüllen, sondern auch strukturelle Integrität und Haltbarkeit aufweisen. Um dies zu erreichen, sind Spritzgussmaschinen erforderlich, die komplexe Formen und schnelle Zykluszeiten präzise steuern können. Darüber hinaus wird Nachhaltigkeit immer wichtiger, was Innovationen bei Materialien und Prozessen erforderlich macht. Um diese Herausforderungen zu meistern, sind kontinuierliche technologische Fortschritte und innovative Lösungen von Branchenführern wie YIZUMI erforderlich.

Der Trend zu geringeren Wandstärken bei Dünnwandverpackungen

Die Verpackungsindustrie entwickelt sich ständig weiter, angetrieben von der Nachfrage nach effizienteren, kostengünstigeren und umweltfreundlicheren Lösungen. Ein bedeutender Trend ist die Reduzierung der Wandstärke bei dünnwandigen Verpackungen. Dieser Trend zielt nicht nur darauf ab, Materialverbrauch und Gewicht zu minimieren, sondern trägt auch Umweltbelangen Rechnung, indem er den gesamten CO2-Fußabdruck der Verpackung reduziert. Der Übergang von dünnwandigen zu ultradünnwandigen Verpackungen stellt Hersteller vor besondere Herausforderungen, insbesondere im Spritzgussverfahren. Der Trend zu dünneren Wänden stellt immer höhere Anforderungen an Spritzgussmaschinen und erfordert Fortschritte in Technologie und Präzision.

Mit Dünnwandverpackungen Materialverbrauch einsparen

Dünnwandverpackungen bieten zahlreiche Vorteile, vor allem die deutliche Reduzierung des Materialverbrauchs.

Durch die Verringerung der Wandstärke können Hersteller mehr Einheiten aus der gleichen Menge an Rohmaterial produzieren, was zu erheblichen Kosteneinsparungen führt.

Dünnwandverpackungen reduzieren auch das Gewicht des Endprodukts, was zu geringeren Transportkosten und einem geringeren Energieverbrauch während der Verteilung führt.

Zudem wird durch den geringeren Kunststoffverbrauch pro Verpackung die Umweltbelastung minimiert, was den globalen Nachhaltigkeitszielen entspricht.

Diese Vorteile machen Dünnwandverpackungen zu einer attraktiven Option für Hersteller, die ihre Effizienz optimieren und gleichzeitig hohe Qualitäts- und Leistungsstandards beibehalten möchten.

Welche Anforderungen stellt eine reduzierte Wandstärke für Dünnwandverpackungen an die Spritzgussmaschine?

Der Trend zu dünneren Wandstärken bei Dünnwandverpackungen erfordert Spritzgussmaschinen, die den strengen Produktionsanforderungen gerecht werden können. Dies stellt besondere Anforderungen an die Spritzeinheit und die Schließeinheit der Maschinen. Sehen Sie, wie die Spritzgussmaschine der SJII-Serie von YIZUMI für hochwertige Dünnwandprodukte diese Anforderungen erfüllt.

Hochsteife Klemmeinheit

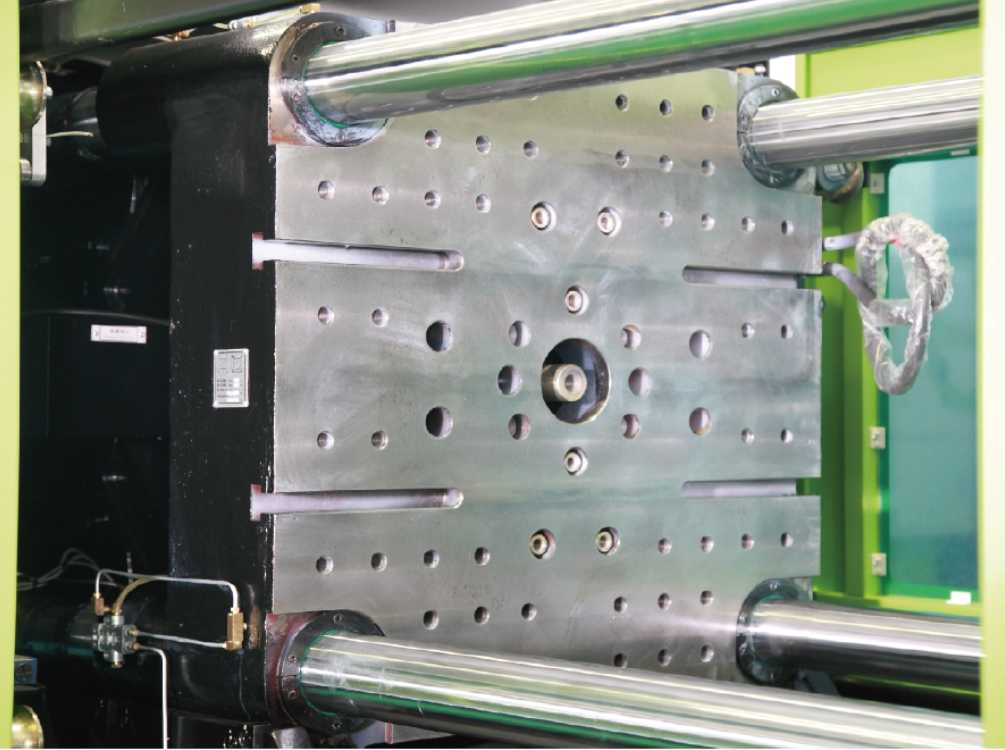

Minimierung der Verformung der Platte – Einer der entscheidenden Aspekte bei der Herstellung von Dünnwandverpackungen ist die Gewährleistung der strukturellen Integrität der Form während des Spritzvorgangs. Die SJII-Serie verfügt über eine hochsteife Klemmeinheit, die die Verformung der Platte minimiert. Dies ist wichtig, um einen konstanten Druck aufrechtzuerhalten und die Präzision der Formteile sicherzustellen. Durch die effektive Reduzierung der Klemmkraft bei der Herstellung desselben Produkts stellt YIZUMI sicher, dass die Maschine effizient arbeitet, ohne die Qualität des Endprodukts zu beeinträchtigen.

T-Nut und Formmontageloch – Das Design der Platte der SJII-Serie umfasst eine Kombination aus T-Nut und horizontal angeordneten Formmontagelöchern, während die vertikale Richtung nur Formmontagelöcher aufweist. Dieses Design erleichtert die Montage und Demontage von Formen und verbessert die Gesamtsteifigkeit der Platte. Diese strukturelle Innovation ist entscheidend für die Aufrechterhaltung der Genauigkeit und Stabilität, die für die Produktion von Dünnwandverpackungen erforderlich sind.

Erweiterter Führungsabschnitt des Führungslochs der Verbindungsstange – Stabilität während des Formprozesses ist von größter Bedeutung. Die SJII-Serie behebt dies mit einem erweiterten Führungsabschnitt des Führungslochs der Verbindungsstange, der die Stabilität der beweglichen Platte verbessert. Diese Funktion reduziert den Verschleiß der Formführungsstange während des Öffnens und Schließens der Form und gewährleistet so die Langlebigkeit und Zuverlässigkeit der Ausrüstung.

Optimierte Spritzeinheit

Verbesserte Stabilität und Genauigkeit beim Einspritzen – Die SJII-Serie verfügt über eine weiter optimierte Einspritzeinheit, die die Stabilität und Genauigkeit beim Einspritzen verbessert. Die Schnecke wurde verbessert und optimiert, um eine schnelle Plastifizierung zu gewährleisten, die für die Aufrechterhaltung des Flusses und der Konsistenz des Materials während des Einspritzens unerlässlich ist. Diese Optimierung verbessert auch die Plastifizierungs- und Farbmischeffekte, minimiert Farbunterschiede und löst die Schwierigkeit der Schneckenreinigung. Um den Marktanforderungen gerecht zu werden, ist die Maschine des Modells 160T mit einer D26-Schnecke ausgestattet, die mehr Flexibilität in der Produktion bietet. Die Einspritzgeschwindigkeit wurde erheblich verbessert, wodurch die SJII-Serie für das Präzisionsformen geeignet ist, das für hochwertige Dünnwandprodukte erforderlich ist.

Benutzerfreundliches Design – YIZUMI hat sich auch darauf konzentriert, die SJII-Serie benutzerfreundlich zu gestalten, um die Betriebseffizienz zu verbessern. Das Design des Doppelschlittenzylinders hilft, ein Kippmoment auf die Führungsstange während des Einspritzens zu vermeiden, was die Einspritzgenauigkeit verbessert und den Verschleiß an Düse und Form verringert.

Das Antriebskonzept - Energiesparend und dennoch leistungsstark

Energieeffizienz ist ein wichtiger Aspekt bei modernen Spritzgussmaschinen, insbesondere bei der Herstellung von Dünnwandverpackungen. Das Antriebskonzept muss den Bedarf an hoher Leistung mit Energiesparfunktionen in Einklang bringen. Elektrische und hybride Antriebssysteme erfreuen sich aufgrund ihrer Fähigkeit, präzise Steuerung und hohe Effizienz zu bieten, zunehmender Beliebtheit. Diese Systeme reduzieren den Energieverbrauch, indem sie die Nutzung der Leistung während der Einspritz- und Klemmphasen optimieren. Fortschrittliche Steuerungsalgorithmen und Energierückgewinnungssysteme steigern die Effizienz weiter und reduzieren die Gesamtbetriebskosten und die Umweltbelastung des Spritzgussprozesses.

Die Spritzgussmaschinen der SJII-Serie von YIZUMI sind führend in Sachen Energieeffizienz in der Fertigung. Mit innovativen Designs im Plastifizierzylinder und optimierten Schneckenkonfigurationen erzielen diese Maschinen erhebliche Energieeinsparungen und reduzieren den Energieverbrauch für die Zylinderheizung bei statischen Tests um 5 bis 8 %. Darüber hinaus minimiert die Integration eines Doppelschlittenzylinders den Energieverlust, indem sie Kippmomente an Führungsstangen während des Einspritzens abmildert und so sowohl Präzision als auch Effizienz im Betrieb gewährleistet. Diese energiesparenden Innovationen verbessern nicht nur die Nachhaltigkeit, sondern senken auch die Betriebskosten, was die SJII-Serie zur idealen Wahl für umweltbewusste Produktionsumgebungen macht.

Spritzgussmaschine für dünnwandige Verpackungen mit reduzierter Wandstärke: Darauf sollten Sie achten

Präzision und Kontrolle: Die Maschine muss eine präzise Kontrolle über Einspritzgeschwindigkeit, Druck und Temperatur bieten, um gleichbleibende Qualität und gleichmäßige Wandstärke zu gewährleisten.

Hohe Dynamik: Die Spritzeinheit sollte schnelle Einspritzgeschwindigkeiten und hohe Drücke liefern, um die Formhöhle vollständig und gleichmäßig zu füllen.

Robuste Klemmeinheit: Die Klemmeinheit muss die notwendige Kraft bereitstellen, um die Formintegrität aufrechtzuerhalten und die hohen Drücke und Zykluszeiten zu bewältigen, die mit dünnwandigen Verpackungen verbunden sind.

Energieeffizienz: Suchen Sie nach Maschinen mit fortschrittlichen Antriebssystemen und energiesparenden Technologien, um Betriebskosten und Umweltbelastung zu minimieren.

Haltbarkeit und Zuverlässigkeit: Die Maschine sollte so gebaut sein, dass sie dem erhöhten Verschleiß bei Anwendungen mit vielen Zyklen standhält und eine zuverlässige Leistung über längere Produktionsläufe hinweg gewährleistet.

Abschluss

Der Trend zu geringeren Wandstärken bei Dünnwandverpackungen bietet Herstellern sowohl Chancen als auch Herausforderungen. Indem sie diesen Trend aufgreifen, können Unternehmen erhebliche Materialeinsparungen erzielen, Transportkosten senken und ihre Umweltbelastung minimieren. Diese Vorteile gehen jedoch mit höheren Anforderungen an Spritzgussmaschinen einher. Präzision, hohe Dynamik, robuste Schließeinheiten und Energieeffizienz sind allesamt entscheidende Faktoren, die bei der Auswahl der richtigen Ausrüstung für ultradünnwandige Anwendungen berücksichtigt werden müssen.

Hersteller, die in fortschrittliche Spritzgusstechnologie wie die von YIZUMI investieren, sind gut aufgestellt, um den sich entwickelnden Anforderungen der Verpackungsindustrie gerecht zu werden. Indem sie sich auf die neuesten Innovationen konzentrieren und hohe Qualitäts- und Leistungsstandards einhalten, können Unternehmen die Herausforderungen der geringeren Wandstärke erfolgreich meistern und auf dem wettbewerbsintensiven Verpackungsmarkt die Nase vorn behalten.