подсветка_приложения

Инновационный дизайн продукции

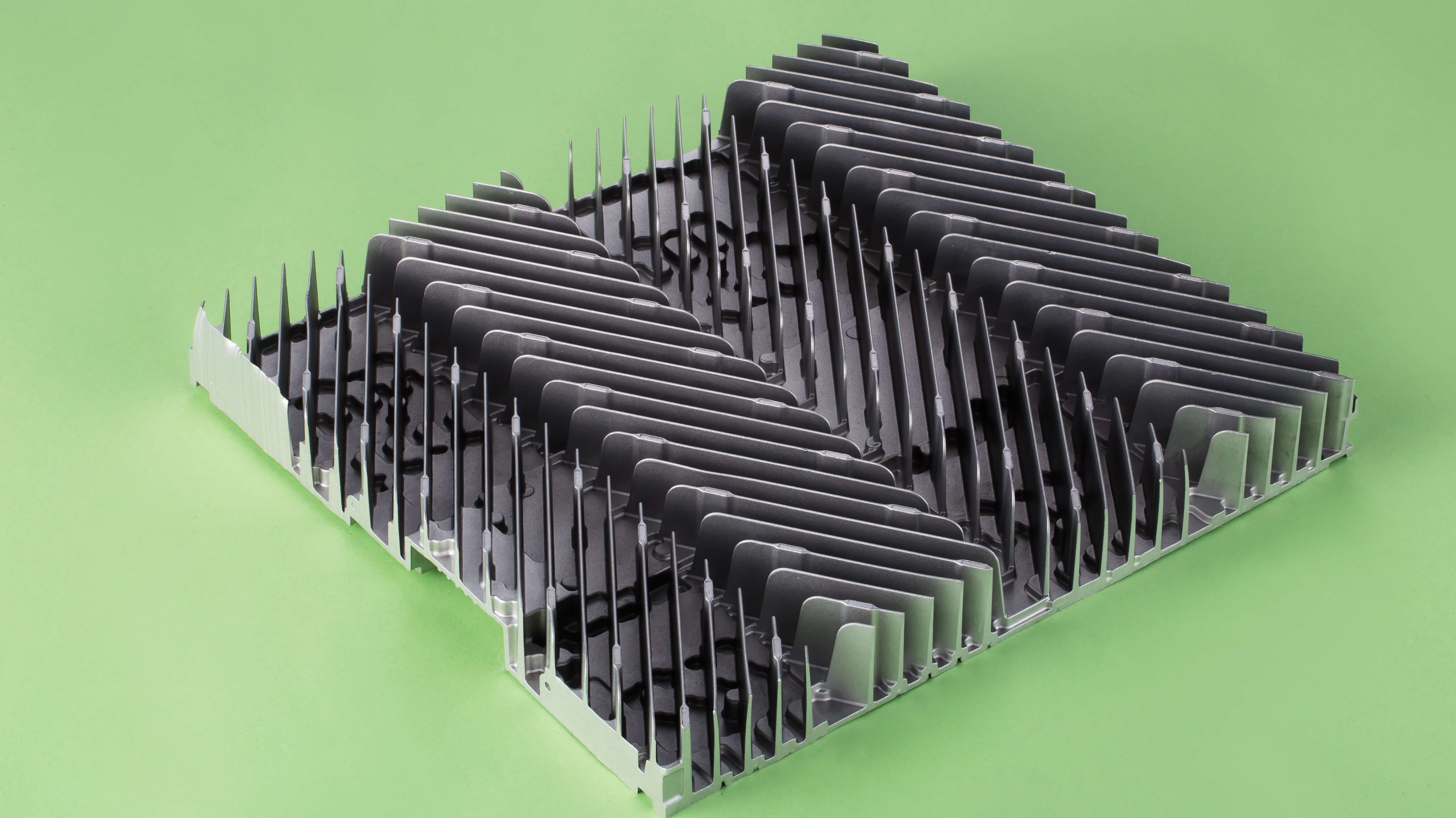

Конструкция изделия становится больше, а средняя толщина стенок уменьшается. Высота некоторых ребер радиатора составляет 80-100 мм, а толщина всего 1 мм. Станки литья под давлением постепенно достигли усилия смыкания 4500-6000 тонн, а в эпоху 3G все начиналось с 1250-2000 тонн.

Инновационные преимущества

В сравнении с другими процессами литье под давлением позволяет изготавливать крупные детали, добиться лучшей теплопроводности и получить более сложную конструкцию. Всего за один шаг можно получить близкую к заданной форму корпусов размером более 1 м с неравномерной толщиной стенок.

Базовая технология

Технология литья под давлением в глубоком вакууме YIZUMI и методики локального сжатия позволяют добиться формирования сверхвысоких и тонких ребер из материалов с высокой теплопроводностью, выполняя требования к качеству видимой части и к внутренней плотности изделия: отсутствие пористости, усадки и образования пузырей.

Технология процесса производства

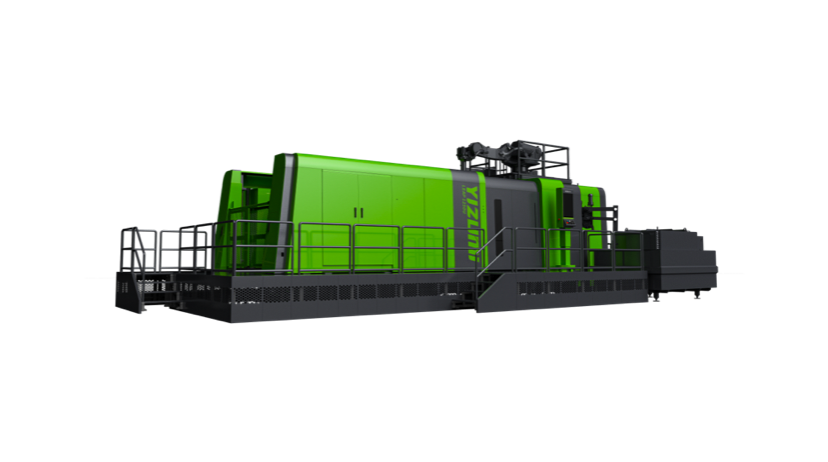

Используете ли Вы традиционный процесс литья под давлением, литье в глубоком вакууме или полутвердое литье, опытные инженеры-технологи YIZUMI предоставят Вам полную поддержку, избавив от забот при производстве.

Корпус базовой станции 5G изображение приложения

сервис

- Выбор исходных материалов

- Проектирование продукции

- Анализ потоков в пресс-форме

- Рекомендации по конструкции пресс-формы

- Производительность продукции

- Качество продукции

- Простота эксплуатации

- Требования к безопасности

- Проектирование производственной линии

- Выделение людей, станков и материалов в соответствии с технологическим процессом

- Автоматизация периферии

- Интеллектуальное подключение

- Профессиональная установка и наладка

- Обучение работе на объекте заказчика

- Обучение процессу формовки

- Сервис YFO (заводская розничная сеть YIZUMI)

- Плановое ТО

- Модернизация устройств