Stampaggio a iniezione di schiuma: molto più che semplici bolle

Guida informativa:

Stampaggio a iniezione di schiuma: molto più che semplici bolle

Lo stampaggio a iniezione di schiuma pare una tecnologia ben nota e introdotta da molti anni sul mer...

Lo stampaggio a iniezione di schiuma pare una tecnologia ben nota e introdotta da molti anni sul mercato. Infatti un gran numero di stampatori principalmente in Europa e in Nord America sta usando questa tecnica per generare parti fisicamente espanse. In tal modo il processo di stampaggio a iniezione di schiuma termoplastica (FIM) non viene utilizzato solo nel settore automobilistico. Il FIM è ben consolidato anche tra i produttori di componenti elettronici e in parte nel settore degli elettrodomestici bianchi o di altre apparecchiature domestiche. Tuttavia, quando si applica il processo di espansione fisica, i progettisti di parti devono considerare all’inizio della progettazione della parte gli aspetti principali della progettazione del componente FIM. Ciò si riferisce a un design di utensili diverso rispetto alla progettazione di utensili per componenti compatti! Solo allora, possono beneficiare dell’intero potenziale di questo processo speciale. Per questo motivo molti stampatori in Cina, che hanno già una certa esperienza basata su prove di stampaggio a iniezione di schiuma con stampi, progettati per componenti compatti, stanno discutendo con riluttanza di questo processo.

Anche l’introduzione della tecnologia FIM nei paesi occidentali è stata un lungo e rocambolesco percorso di ricerca e sviluppo. Al giorno d’oggi la precedente applicazione di nicchia, in particolare nel settore automobilistico, è passata a un processo produttivo affidabile su larga scala. A causa degli elevati vantaggi rispetto al design delle parti compatte, prevediamo che il processo FIM sarà un processo standard nei prossimi anni per tutti gli stampatori di tutto il mondo.

Parlando della tendenza verso il design leggero, lo stampaggio a iniezione di schiuma è il primo passo in questo campo! Un elevato numero di proprietà benefiche interessa la parte e il processo di stampaggio in un modo molto favorevole. La tecnica è la scelta migliore per le applicazioni che richiedono un’elevata stabilità dimensionale in strutture o componenti con pesi ottimizzati con i seguenti vantaggi:

•Bassa deformazione

•Nessun segno di affondamento in caso di pareti sottili

•Bassa viscosità di fusione con maggiore capacità di scorrimento del materiale fuso

•Bassa pressione sullo stampo rispetto al design compatto

(figura: Trexel) piastra di copertura di una lavatrice della società Miele

Nel caso di una piastra di copertura della lavatrice sulla sinistra, lo stampatore raggiunge un risparmio di peso totale di oltre il 30%. Circa il 10% è stato raggiunto dalla schiuma, più del 20% è stato correlato al design del nuovo componente seguendo le regole di progettazione di FIT. Per capirlo completamente, il progettista ha bisogno di know-how sulle basi del processo.

Principalmente tre elementi di base devono essere presi in considerazione durante la progettazione delle parti: Primo: Non abbiamo una normale distorsione rispetto allo stampaggio compatto, perché la pressione accumulata nelle cavità è perfettamente omogenea a causa dell’espansione della schiuma. Secondo: La schiuma viene generata come una schiuma integrale e le parti possono essere progettate in base alle esigenze di carico e peso ridotto. Terzo: A causa della minore viscosità basata sull’agente espandente, il progetto può essere eseguito con rapporti di percorso del flusso / spessore della parete più elevati.

La figura seguente mostra il potenziale del processo di stampaggio a iniezione di schiuma rispetto allo stampaggio compatto. Il grafico mostra inoltre la grande influenza del design del pezzo - chiamato design leggero - e in tutti i casi un notevole risparmio di costi!

(figura: Trexel) Schiumatura con MuCell - stato dell’arte

Trexel ha sviluppato il cosiddetto processo MuCell di espansione fisica da 20 anni ed è un partner tecnologico di Yizumi. La figura mostra lo stato dell’arte dei produttori europei di macchine per lo stampaggio a iniezione.

All’ultimo Chinaplas Yizumi ha mostrato il nuovo sviluppo in FIT con ulteriori vantaggi riguardo alla riduzione del tempo di ciclo: Il principale passo in una significativa riduzione del tempo di ciclo rispetto allo stato dell’arte fi FIT (vedi figura sopra) era basato sul design dello stampo in alluminio. A causa della bassa pressione nella cavità del processo FIT, Al è un materiale adatto per utensili per lo stampaggio a iniezione di schiuma. La riduzione del tempo di ciclo rispetto agli stampi in acciaio può essere in alcuni casi fino al 50%, in base al migliore coefficiente di trasferimento del calore, che influisce sul tempo di raffreddamento della parte. Uno strato ceramico sulla superficie dello stampo compensa lo svantaggio di una maggiore usura in caso di Al. Il nostro partner tecnologico Weimat in Belgio, vicino al nostro nuovo centro di sviluppo in Germania, ha costruito lo strumento. I risparmi sui costi sono fondamentali: Lo strumento Al è molto più economico di uno stampo in acciaio e può essere lavorato più velocemente. La significativa riduzione del tempo di ciclo si riferisce a costi inferiori relativi alla parte.

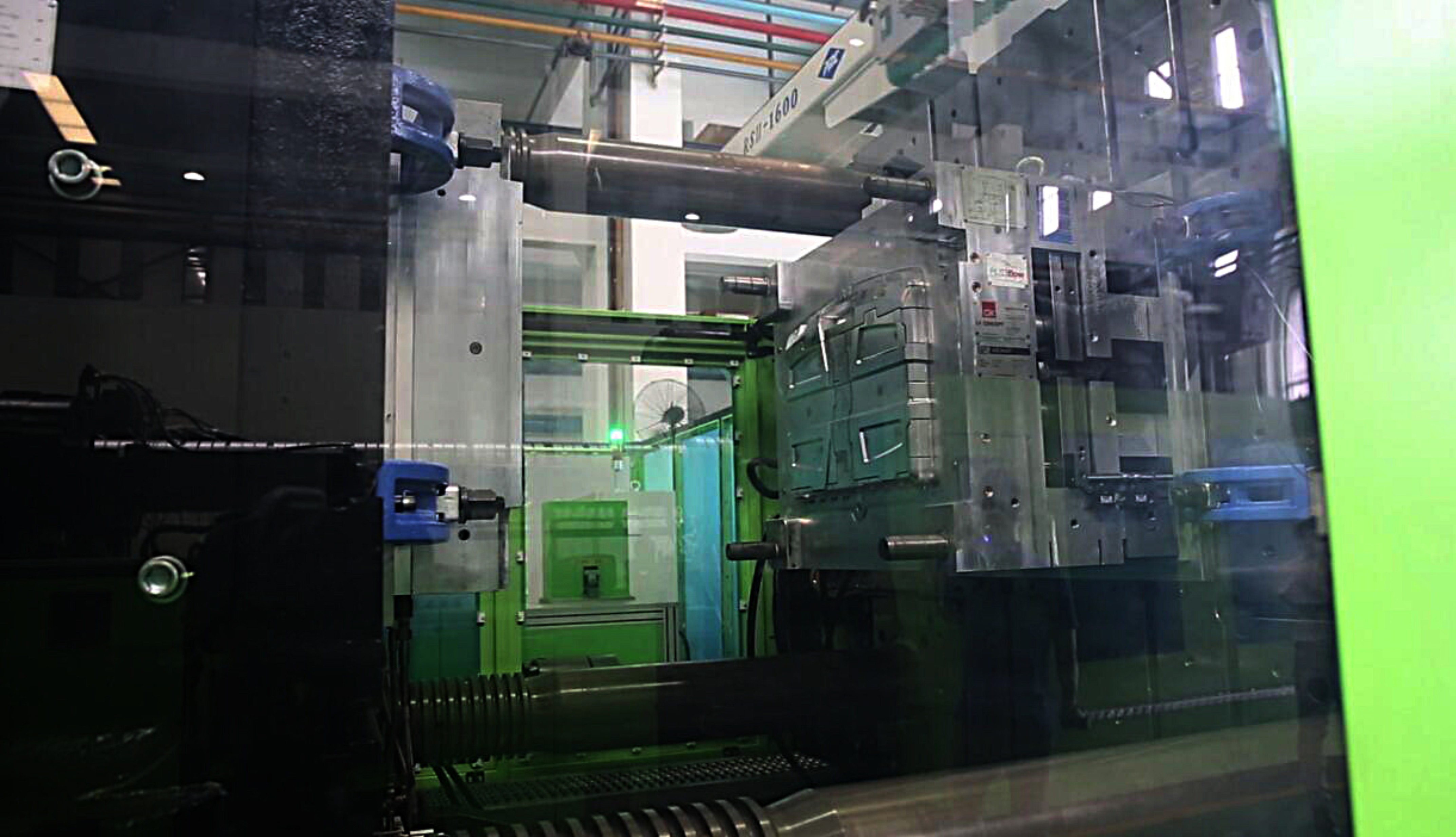

figura: le macchine della serie DP di YIZUMI si uniscono alla cassetta degli attrezzi per la produzione di stampi in lega di alluminio

Come conclusione, il processo di espansione fisica offre una vasta gamma di risparmi sui costi grazie al vantaggio tecnologico del design leggero. Per ottenere ciò, il progettista delle parti deve comprendere le basi della FIT di cui sopra. Il sistema dello strumento Al, una speciale macchina per lo stampaggio a iniezione di schiuma e la tecnologia MuCell sono offerti da Yizumi, così come l’assistenza nella progettazione delle parti per ottenere la migliore riduzione dei costi a un elevato livello di qualità dell’applicazione.

(Articolo scritto da Dr.-Ing.Hans Wobbe)