Moldeado por inyección con espuma – más que burbujas

info_nav:

Moldeado por inyección con espuma – más que burbujas

El moldeado por inyección con espuma parece una tecnología bien conocida e introducida des...

El moldeado por inyección con espuma parece una tecnología bien conocida e introducida desde hace muchos años en el mercado. De hecho, gran número de modelos, principalmente en Europa y Norteamérica, usan esta técnica para generar piezas expandidas físicamente. Por lo tanto el proceso de moldeado por inyección con espuma termoplástica (FIM) no se usa solamente en la rama de la automoción. El FIM está establecido también en productores de componentes electrónicos, y parcialmente en la sección de bienes blancos o electrodomésticos. Sin embargo, al aplicar el proceso de espuma físico, los ingenieros de diseño de piezas tienen que tener en cuenta al principio del diseño los aspectos principales del diseño de componentes FIM. Se corresponde con un diseño de herramienta distinto, comparado con el diseño de herramientas para componentes compactos. Solamente así pueden aprovechar todo el potencial de este proceso especial. Debido a este motivo, muchos moldeadores de China, que ya tienen cierta experiencia basada en pruebas de moldeado por inyección con espuma con moldes diseñados para componentes compactos, tienen cierto recelo con este proceso.

La introducción de la tecnología FIM en los países occidentales también fue un camino largo y tortuoso de trabajos de investigación y desarrollo. Hoy en día la anterior aplicación de nicho, especialmente en la automoción, ha pasado a ser un proceso de producción en serie de gran tamaño fiable. Debido a sus grandes ventajas comparadas con el diseño de piezas compactas, predecimos que el proceso FIM será un proceso estándar en los próximos años para todos los moldeadores del mundo.

Hablando de las tendencias en diseño ligero, el moldeado por inyección con espuma es el primer paso en este campo. El elevado número de propiedades ventajosas afectan a la pieza y al proceso de moldeado de forma muy favorable. La técnica es la mejor elección para elecciones que precisen de elevada estabilidad dimensional en estructuras o componentes con peso optimizado con las ventajas siguientes:

•Baja deformación

•Sin marcas de hundimiento en caso de piezas con paredes delgadas

•Menor viscosidad de fundido con una mayor capacidad de flujo del fundido

•Baja presión de molde comparada con un diseño compacto

(figura: Trexel) plancha de cubierta de lavadora de la empresa Miele

En el caso de la plancha de cubierta de lavadora de la izquierda, el moldeador obtiene un ahorro de peso total superior al 30%. Aproximadamente un 10% se obtuvo con la expansión, más de un 20% estaba relacionado con el nuevo diseño de componente, siguiendo las normas de diseño de FIT. Para hacerse una idea completa, el diseñado debe tener conocimientos de las bases del proceso.

Deben tenerse en cuenta fundamentalmente tres elementos básicos durante el diseño de la pieza: Primero: No se dispone de la deformación habitual comparado con el moldeado compacto, dado que la acumulación de presión en las cavidades es perfectamente homogénea debido a la expansión en espuma. Segundo: La espuma se genera como espuma integral y las piezas pueden diseñarse según las exigencias de carga y bajo peso. Tercero: Debido a la menor viscosidad basada en el agente expansor, el diseño puede ejecutarse con una relación de grosor de pared / ruta de caudal más elevada.

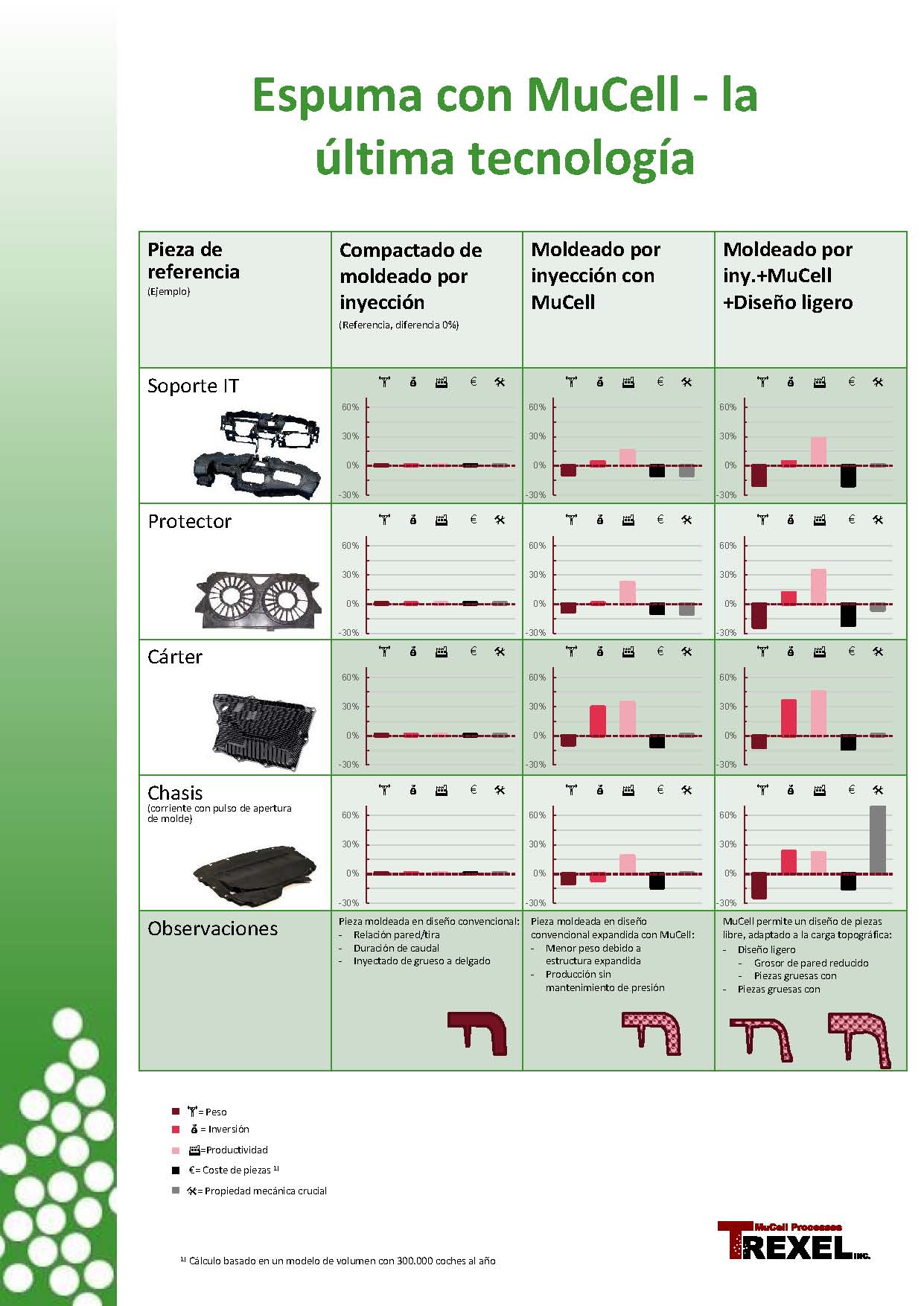

La imagen siguiente muestra el potencial del proceso de moldeado por inyección con espuma comparado con el moldeado compacto. La tabla muestra además la influencia del diseño de la pieza – llamado diseño ligero – y en todo caso un notable ahorro en costes.

(figura: Trexel) Espuma con MuCell - la última tecnología

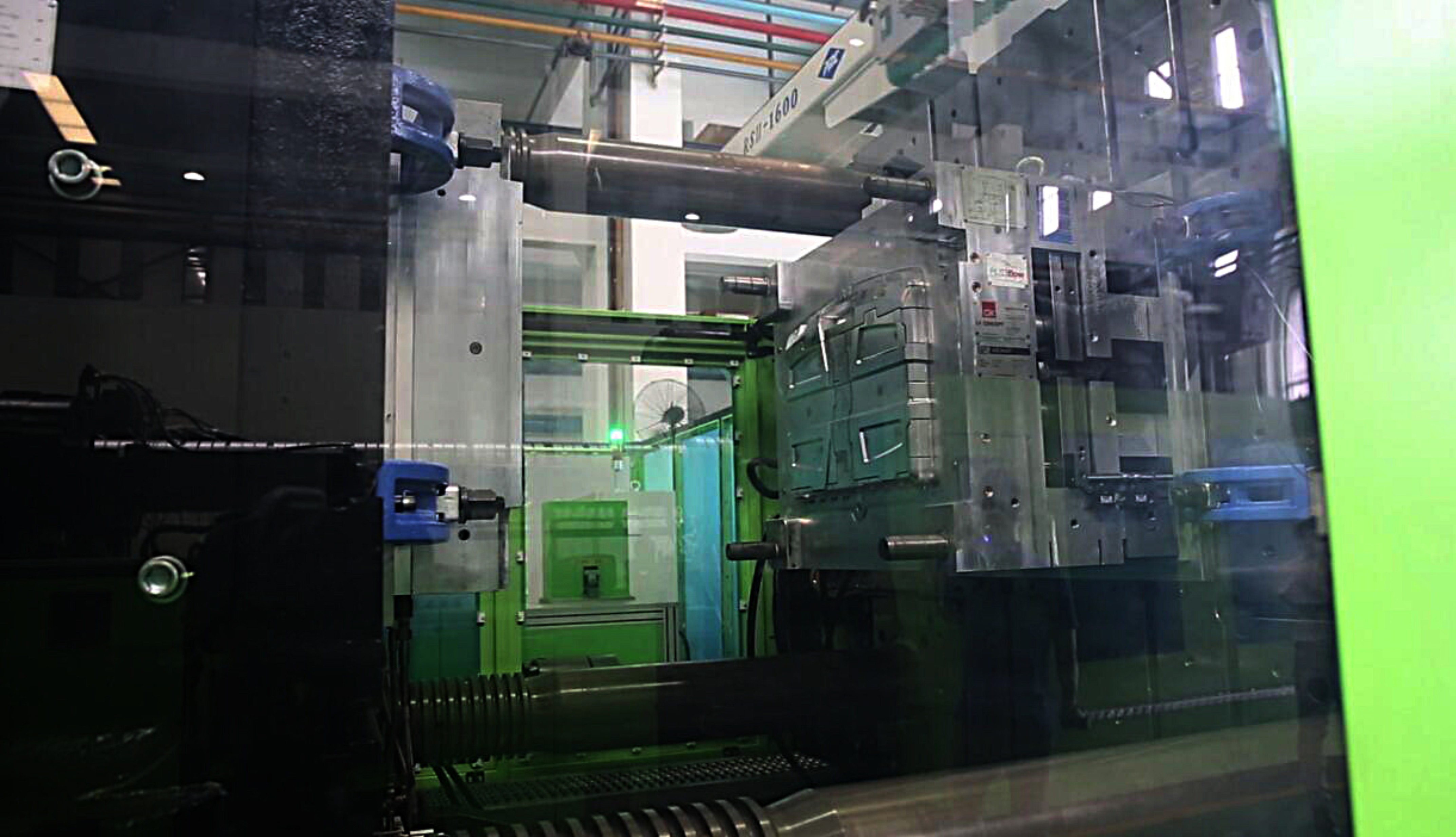

Trexel desarrolló el proceso de espumado físico llamado MuCell hace 20 años y es un socio tecnológico de Yizumi. La imagen muestra la última tecnología de los fabricantes de maquinaria de moldeado por inyección europeos.

Yizumi presentó el más reciente avance en FIT con ventajas adicionales en reducción de tiempos de ciclo en la última Chinaplas: El paso principal en una reducción de tiempos de ciclo significativa, comparada con la última tecnología FIT (consultar la imagen anterior) se basaba en el diseño de molde de aluminio. Debido a la baja presión de cavidad del proceso FIT, el Al es un material adecuado para herramientas para el moldeado por inyección con espuma. La reducción en tiempos de ciclo comparada con los moldes de acero puede ser en algunos casos de hasta el 50%, basada en el coeficiente de transferencia de calor, muy superior, que afecta al tiempo de enfriamiento de la pieza. Una capa cerámica en la superficie del molde compensa la desventaja del mayor desgaste en el caso del Al. Nuestro socio tecnológico Weimat en Bélgica, cerca de nuestro nuevo centro de desarrollo en Alemania, creó la herramienta. Los ahorros en costes son fundamentales: La herramienta de Al es mucho más económica que un molde de acero y puede fabricarse más rápidamente. La notable reducción en tiempos de ciclo está relacionado con los menores costes de la pieza.

Figura: maquinaria de la gama DP de YIZUMI junto con caja de herramientas de fabricación de molde de aleación de aluminio

Como conclusión, el proceso de espuma física ofrece una amplia gama de ahorros en costes con la ventaja tecnológica del diseño ligero. Para lograrlo, el diseñador de la pieza debe comprender las bases del FIT mencionadas anteriormente. El sistema de la herramienta de Al, una maquinaria de moldeado por inyección con espuma especial y la tecnología MuCell, es ofrecido por Yizumi, al igual que la asistencia en el diseño de piezas para lograr la mejor reducción de costes a un nivel de alta calidad de la aplicación.

(Artículo escrito por el Dr. Ing.Hans Wobbe)